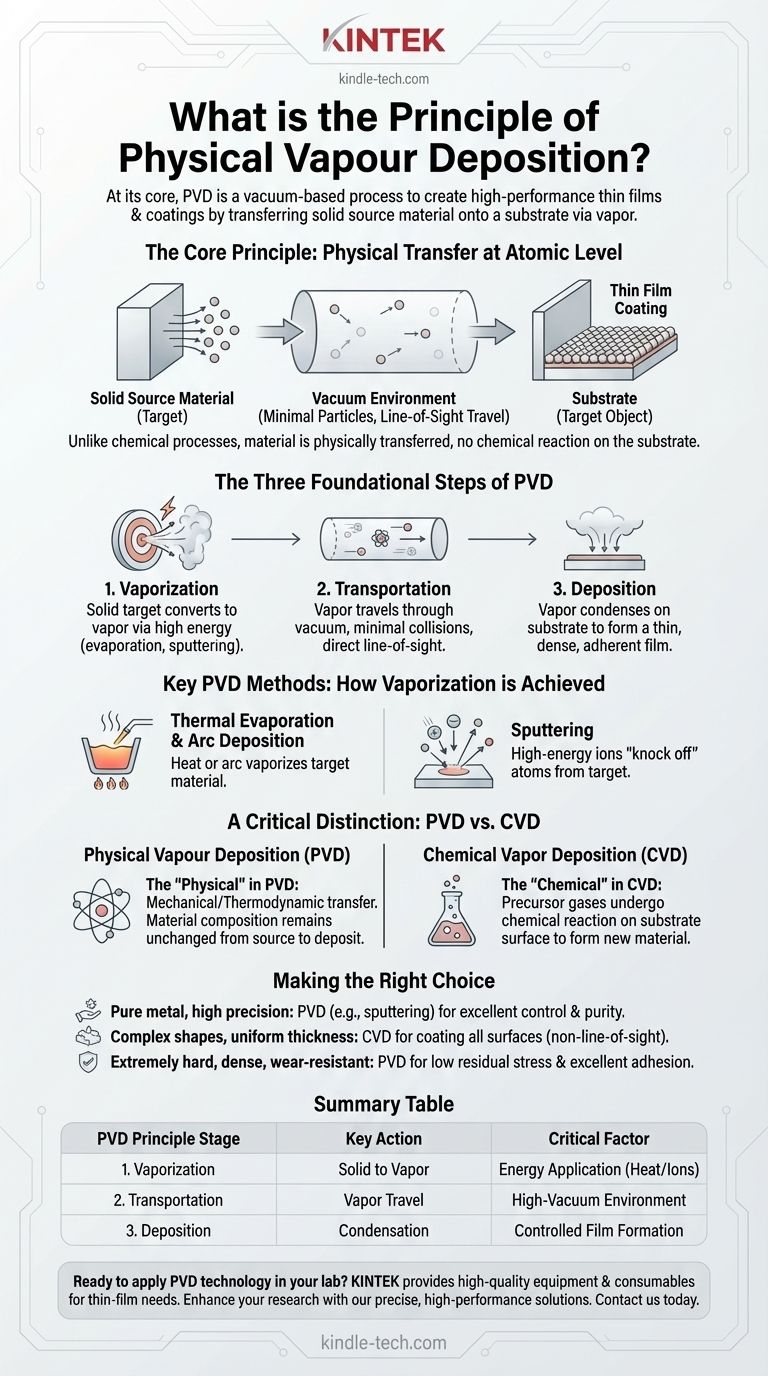

物理気相成長(PVD)の核心は、高性能の薄膜やコーティングを作成するために使用される真空ベースのプロセスです。この原理は、固体原料を用い、物理的な手段でそれを蒸気に変換し、その蒸気を真空チャンバーを通して輸送し、基板と呼ばれるターゲットオブジェクト上に凝縮させて固体層を形成させるというものです。

PVDの中心的な概念は、原子または分子レベルでの物質の物理的な移動です。化学プロセスとは異なり、ソースから離れる物質は、基板表面で化学反応が起こることなく、ターゲット上に堆積するのと同じ物質です。

PVDの3つの基本ステップ

特定の技術にかかわらず、PVDプロセス全体は、真空チャンバー内で順番に発生する3つの必須段階に分解できます。

ステップ1:蒸発(Vaporization)

最初のステップは、ターゲットとして知られる固体コーティング材料を気体または蒸気相に変換することです。これは、ターゲットに高いレベルのエネルギーを印加することによって達成されます。

このエネルギーはいくつかの方法で印加でき、最も一般的なのは集中的な熱(蒸発)または高エネルギー粒子の衝突(スパッタリング)によるものです。

ステップ2:輸送(Transportation)

原子または分子がターゲット表面から放出されると、それらは真空チャンバー内を移動します。真空環境はこのプロセスにとって極めて重要です。

これにより、蒸発した物質が衝突するガス粒子が最小限に抑えられ、粒子がソースから基板へ直接、自由に移動できるようになります。これはしばしば「見通し線(line-of-sight)」プロセスと呼ばれます。

ステップ3:堆積(Deposition)

蒸発した粒子が基板の冷たい表面に到達すると、それらは再び固体状態に凝縮します。この凝縮が原子ごとに積み重なり、物体の表面に薄く、緻密で、密着性の高い膜を形成します。

主要なPVD法:蒸発の達成方法

原理は同じですが、蒸気(ステップ1)を生成するために使用される方法が、特定のPVDプロセスを定義します。主な方法は、熱蒸発とスパッタリングの2つです。

熱蒸発とアーク蒸着

このアプローチでは、ターゲット材料を真空中で加熱し、蒸発または昇華させます。これは、高強度の電弧を印加することによって行うことができます。

高温により、材料の粒子は表面から逃げ、基板に向かって移動するのに十分なエネルギーを得ます。

スパッタリング

スパッタリングは異なる物理的メカニズムを使用します。熱の代わりに、ターゲットは、通常アルゴンなどの不活性ガスからの高エネルギーイオンで衝突されます。

これらのイオンは原子スケールのビリヤードボールのように作用し、ターゲットに十分な力で衝突して、表面から原子を「ノックオフ」または放出します。これらの放出された原子は、コーティングを形成するために基板へと移動します。

重要な区別:PVDとCVD

PVDの原理を完全に理解するためには、その対極にある化学気相成長(CVD)との対比が不可欠です。それらの名前は、根本的な違いを強調しています。

PVDの「物理的」とは

説明したように、PVDは機械的または熱力学的なプロセスです。ターゲットから離れる物質の組成は、基板上に堆積する物質と実質的に同じです。これは物理的な移動です。

CVDの「化学的」とは

化学気相成長では、コーティングは直接移動されません。代わりに、前駆体ガスがチャンバーに導入され、そこで基板の高温表面で化学反応を起こします。

薄膜はこの化学反応の生成物です。これは、単にソースから移動されたのではなく、物体の表面に直接形成された新しい材料です。

目標に応じた適切な選択

この核となる原理を理解することは、特定のニーズに対して適切な技術を判断するのに役立ちます。メカニズムが結果を決定します。

- 高精度で純粋な金属または合金の堆積に主な焦点を当てる場合: スパッタリングなどのPVD方法は、膜の純度と厚さの優れた制御性から、しばしば優れた選択肢となります。

- 複雑な形状を均一な厚さでコーティングすることに主な焦点を当てる場合: 前駆体ガスが物体を回り込み、見通し線上の表面だけでなくすべての表面で反応できるため、CVDの方が通常効果的です。

- 極めて硬く緻密な耐摩耗性コーティングの作成に主な焦点を当てる場合: PVDは最先端の技術であり、残留応力が低く密着性に優れた膜を生成します。

固体から蒸気へ、そして再び固体へと戻るこの基本的な経路を理解することで、特定の用途に合わせて薄膜技術を効果的に活用できます。

要約表:

| PVD原理の段階 | 主要な動作 | 重要な要素 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料が蒸気に変換される。 | エネルギーの印加(熱またはイオン衝突)。 |

| 2. 輸送 | 蒸気がチャンバーを通過して基板へ移動する。 | 直接的な見通し線移動のための高真空環境。 |

| 3. 堆積 | 蒸気が基板上で凝縮し、薄膜を形成する。 | 緻密で密着性の高いコーティングのための制御された凝縮。 |

あなたの研究室でPVD技術を適用する準備はできましたか?

KINTEKは、薄膜コーティングのあらゆるニーズに対応する高品質の実験装置と消耗品を提供することに特化しています。新しい材料を開発している場合でも、信頼性の高いスパッタリングまたは熱蒸発システムを必要としている場合でも、当社の専門知識により、研究が要求する正確で高性能な結果を得ることができます。

当社のソリューションが研究室の能力をどのように向上させ、プロジェクトを前進させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置