熱処理とは、その核心において、金属の物理的特性、場合によっては化学的特性を変化させる高度に制御された工業プロセスです。これは、特定の内部構造、ひいては硬度や軟度といった特性を実現するために、加熱、特定の温度での保持(均熱)、冷却という精密な手順を伴います。これにより、エンジニアは単一の金属合金をさまざまな用途に合わせて調整することができます。

熱処理の根本的な原理は、単に金属を加熱・冷却するだけでなく、その内部結晶構造、つまり微細構造を意図的に操作して、特定の予測可能な工学的特性を実現することにあります。

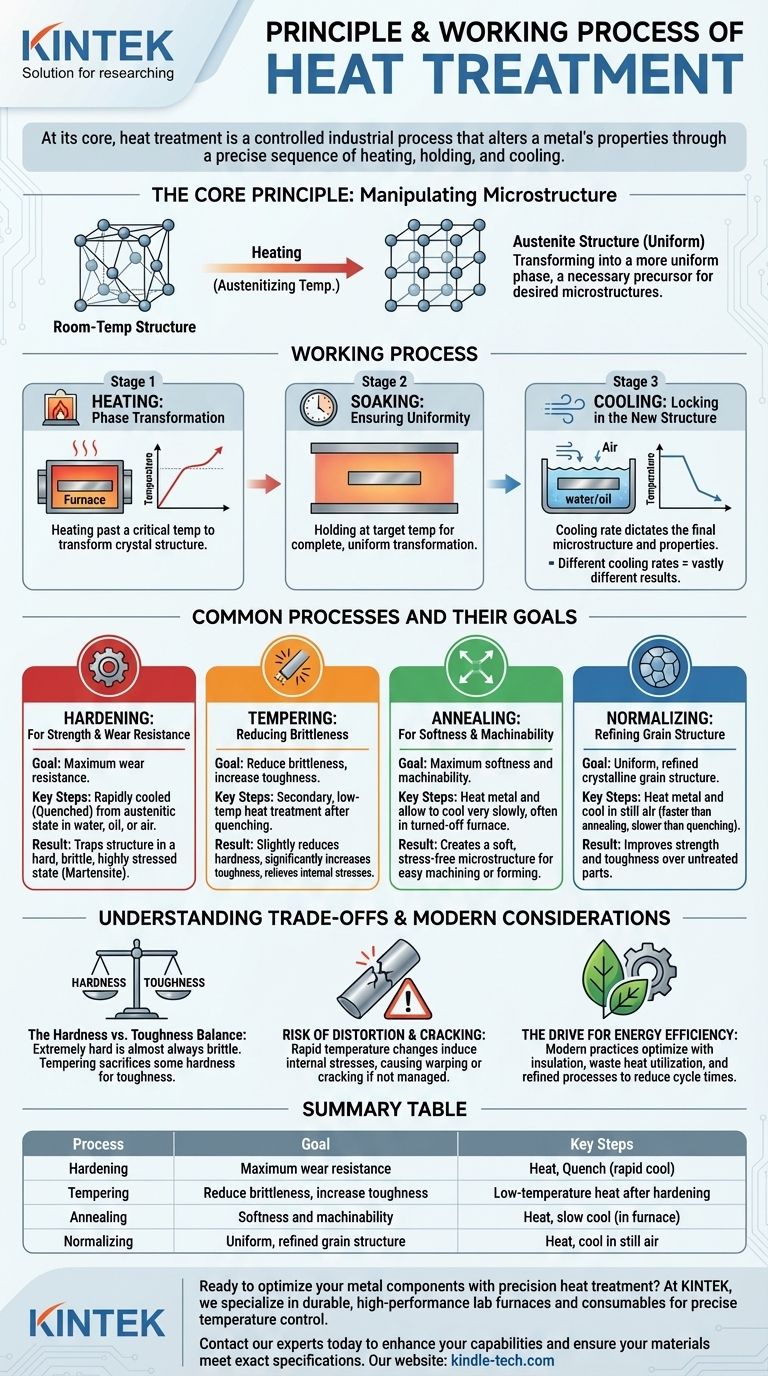

核心原理:微細構造の操作

金属の特性は、原子が結晶格子内でどのように配置されているかによって決まります。熱処理は、この配置、つまり微細構造をより望ましい状態に変化させ、それを「固定」することによって機能します。

加熱:相変態

鋼のような金属が臨界温度(オーステナイト化温度)を超えて加熱されると、その結晶構造が変化します。室温での硬い構造は、オーステナイトとして知られる異なる、より均一な相に再配列されます。

この変態は不可欠な第一歩であり、オーステナイト構造は冷却時に他の望ましい微細構造を実現するための必要な前駆体となります。

均熱:均一性の確保

金属が目標温度に達すると、一定時間その温度で保持されます。この均熱と呼ばれる工程は、相変態が部品全体で完全に均一に行われることを保証します。

均熱が不十分だと、微細構造にばらつきが生じ、硬い部分と柔らかい部分が混在し、信頼性の低い性能につながる可能性があります。

冷却:新しい構造の固定

冷却段階はプロセスの最も重要な部分であり、冷却速度が金属の最終的な微細構造と特性を決定します。

異なる冷却速度は、同じ初期オーステナイト状態から大きく異なる結果を生み出し、エンジニアに最終的な結果を正確に制御する能力を与えます。

一般的なプロセスとその目標

加熱温度、均熱時間、冷却速度の組み合わせが、特定の熱処理プロセスを定義します。それぞれが異なる工学的目標を達成するように設計されています。

焼入れ:強度と耐摩耗性の向上

鋼を硬くするために、オーステナイト状態から水、油、または空気中で急速に冷却、または焼入れされます。

この急速冷却により、結晶構造はマルテンサイトとして知られる硬く、脆く、非常に応力の高い状態に閉じ込められます。

焼戻し:脆性の低減

焼入れされた部品は、実用には脆すぎることがよくあります。焼戻しは、焼入れ後に適用される二次的な低温熱処理です。

これにより、硬度はわずかに低下しますが、金属の靭性(破壊せずに衝撃を吸収する能力)が大幅に向上し、内部応力が緩和されます。

焼なまし:軟度と被削性の向上

金属を可能な限り軟らかく延性にするために、焼なましが使用されます。これは、金属を加熱し、その後、電源を切った炉の中に放置するなどして非常にゆっくりと冷却する工程です。

このゆっくりとした冷却プロセスにより、軟らかく応力のない微細構造が形成され、金属は機械加工、成形、またはプレス加工が容易になります。

焼ならし:結晶粒組織の微細化

焼ならしは、金属を加熱し、その後、静止した空気中で冷却させる工程です。この冷却速度は焼なましよりも速く、焼入れよりも遅いです。

目標は最大の軟度や硬度ではなく、より均一で微細な結晶粒組織を作り出すことで、未処理の部品よりも強度と靭性の両方を向上させます。

トレードオフと現代の考慮事項の理解

熱処理は強力なツールですが、基本的なトレードオフと実用的な制約によって支配されています。これらを理解することが、成功した適用への鍵となります。

硬度と靭性のバランス

熱処理における最も重要なトレードオフは、硬度と靭性の間です。非常に硬い材料は、ほとんどの場合、脆いです。

焼戻しのようなプロセスは、部品の意図された機能に最適なバランスを見つけるために、一部の硬度を犠牲にして不可欠な靭性を回復するように特別に設計されています。

歪みと亀裂のリスク

特に焼入れ中の急速な温度変化は、材料に大きな内部応力を誘発します。

プロセス制御と部品形状によって適切に管理されない場合、これらの応力は部品の反り、歪み、さらには亀裂を引き起こす可能性があります。

エネルギー効率への取り組み

従来の熱処理はエネルギー集約型です。現代の実践では、炉に新しい断熱材を使用したり、あるプロセスからの廃熱を別のプロセスの部品予熱に利用したりするなど、最適化に重点が置かれています。

メーカーはまた、サイクルタイムを短縮するためにプロセスを改良し、品質を損なうことなく、長くエネルギーを消費する処理をより短く効率的な代替手段に置き換えています。

プロセスと用途の適合

適切な熱処理プロセスは、コンポーネントの最終目標に完全に依存します。

- 最大の耐摩耗性が主な焦点である場合:焼入れ(急冷)プロセス、多くの場合、低温焼戻しがそれに続きます。

- 機械加工または成形のために材料を準備することが主な焦点である場合:焼なましは金属を軟化させ、工具の摩耗を減らし、加工を容易にします。

- 強度と耐衝撃性のバランスが主な焦点である場合:焼入れとそれに続く特定の靭性レベルへの焼戻しの古典的な組み合わせが標準的なアプローチです。

- 鍛造などのプロセスの後に均一な材料を作成することが主な焦点である場合:焼ならしは、予測可能な機械的特性のために結晶粒組織を微細化するために使用されます。

最終的に、熱処理は単純な金属片を特定の目的のために設計された高性能コンポーネントに変えます。

要約表:

| プロセス | 目標 | 主な手順 |

|---|---|---|

| 焼入れ | 最大の耐摩耗性 | 加熱、焼入れ(急速冷却) |

| 焼戻し | 脆性の低減、靭性の向上 | 焼入れ後の低温加熱 |

| 焼なまし | 軟度と被削性 | 加熱、徐冷(炉内) |

| 焼ならし | 均一で微細な結晶粒組織 | 加熱、静止空気中冷却 |

精密な熱処理で金属部品を最適化する準備はできていますか? 一貫した高品質の結果を達成するには、適切な実験装置が不可欠です。KINTEKでは、焼入れ、焼なまし、焼戻しなどのプロセスに必要な精密な温度制御を提供する、耐久性のある高性能ラボ用炉と消耗品の供給を専門としています。研究開発であろうと品質管理であろうと、当社のソリューションは、お客様の特定の用途に最適な硬度と靭性のバランスを達成するのに役立ちます。KINTEKがお客様の熱処理能力をどのように向上させ、材料が正確な仕様を満たすことを保証できるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド