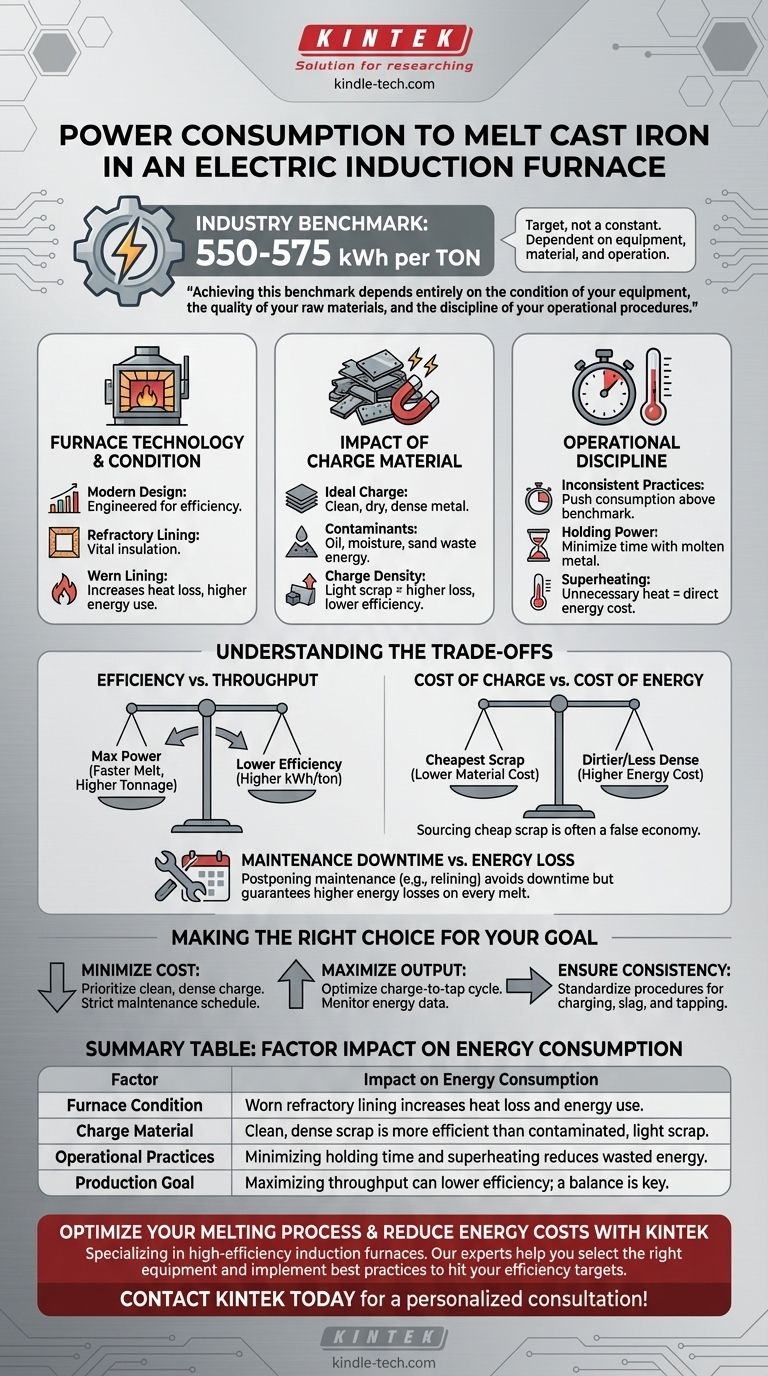

電気誘導炉で1トンの鋳鉄を溶解するには、業界標準の消費電力は550〜575 kWhです。この数値は、室温の固体鉄をその融点以上に加熱し、鋳造の準備をするために必要な電気エネルギーを表します。

550〜575 kWh/トンという特定のエネルギー消費量は固定された定数ではなく、効率の目標値です。このベンチマークを達成できるかどうかは、機器の状態、原材料の品質、および運用手順の規律に完全に依存します。

エネルギー要件の内訳:ベンチマークを超える要因

ベンチマークの数値は重要な出発点を提供しますが、実際には実際のエネルギー消費量は大幅に変動する可能性があります。この数値に影響を与える変数を理解することが、コストを管理し、溶解プロセスを最適化するための鍵となります。

炉の技術と状態の役割

最新の、適切に保守された誘導炉は、この効率範囲内で動作するように設計されています。炉の状態が最も重要です。

炉の耐火ライニングは断熱材として機能します。このライニングが摩耗して薄くなるにつれて、炉壁からの熱損失が劇的に増加し、目標温度を維持するためにより多くのエネルギーが必要になります。

チャージ材料の重要な影響

炉に入れる材料は、エネルギー消費に直接的かつ重大な影響を与えます。理想的なチャージは、清潔で乾燥した、密度の高い金属片で構成されます。

汚染物質(油、水分、砂、過度の錆など)は燃焼または溶解する必要があり、最終的な溶融鉄の収量に寄与せずにエネルギーを消費します。

チャージ密度も重要です。軽い、緩いスクラップ(機械加工の切りくずなど)は表面積が大きいため、酸化による金属損失が増加し、重くて密度の高いスクラップと比較してエネルギー伝達効率が低下します。

人的要因:運用規律

シフトごとに炉がどのように操作されるかは、エネルギー効率の主要な推進要因です。一貫性のない実践は、簡単に消費量をベンチマークをはるかに超えるレベルに押し上げることができます。

保持電力は、温度を上げずに金属を溶融状態に保つためだけに必要とされるエネルギーです。タップする前に炉が液体金属を保持する時間を最小限に抑えることは、重要な省エネ対策です。

過熱、つまり鋳造に必要な温度をはるかに超えて金属の温度を上げることは、エネルギーの無駄の一般的な原因です。不要な熱の各度合いは、直接的なエネルギーコストを表します。

溶解操作におけるトレードオフの理解

可能な限り低いエネルギー消費量を最適化するには、競合する運用目標のバランスを取ることがしばしば必要になります。理想的なプロセスは、単一の変数を最小限に抑えるプロセスであることはめったにありません。

効率 vs. スループット

炉を最大電力定格で稼働させると、溶解プロセスが加速し、生産トン数を増やすことができます。しかし、これはしばしば電気効率の低下を犠牲にし、kWh/トンを増加させます。

逆に、より遅く、より制御された溶解サイクルは、エネルギー効率が高い可能性がありますが、生産需要を満たせない可能性があります。

チャージコスト vs. エネルギーコスト

入手可能な最も安いスクラップ金属を調達することは、しばしば偽の経済性です。低コストのスクラップは汚れているか密度が低いことが多いため、それを溶解するために必要なエネルギーが直接増加します。

スマートな運用は、原材料の価格と、それらを実用的な製品に加工するために必要なユーティリティコストのバランスを常に取っています。

メンテナンスのダウンタイム vs. エネルギー損失

耐火ライニングの再ライニングなど、不可欠な炉のメンテナンスを延期すると、即時のダウンタイムと人件費を回避できます。

しかし、摩耗したライニングで稼働を続けると、すべての溶解でエネルギー損失が増加することが保証されます。この繰り延べられたコストは、メンテナンスの遅延による初期の節約をほとんど常に上回ります。

目標に合わせた正しい選択

エネルギー消費量を制御するには、主要な運用目標を明確に理解する必要があります。戦略は、特定の目標と一致している必要があります。

- 運用コストの最小化が主な焦点の場合:清潔で密度の高いチャージ材料の調達を優先し、炉のライニングの予防メンテナンススケジュールを厳守してください。

- 生産量の最大化が主な焦点の場合:チャージからタップまでのサイクル全体を最適化することに焦点を当て、非効率的な慣行による過度の無駄を防ぐためにエネルギーデータを監視してください。

- プロセスの一貫性の確保が主な焦点の場合:チャージ方法、スラグ管理、最終タップ温度に関する標準化された運用手順を実装および実施してください。

最終的に、電気エネルギーを測定、管理、制御できる主要な原材料として扱うことは、効率的で収益性の高い溶解操作の基盤となります。

概要表:

| 要因 | エネルギー消費量への影響 |

|---|---|

| 炉の状態 | 摩耗した耐火ライニングは熱損失とエネルギー使用量を増加させます。 |

| チャージ材料 | 清潔で密度の高いスクラップは、汚染された軽いスクラップよりも効率的です。 |

| 運用方法 | 保持時間と過熱を最小限に抑えることで、エネルギーの無駄を削減します。 |

| 生産目標 | スループットの最大化は効率を低下させる可能性があります。バランスが重要です。 |

溶解プロセスを最適化し、エネルギーコストを削減する準備はできていますか? KINTEKは、優れたパフォーマンスとコスト管理のために設計された誘導炉を含む、高効率のラボおよび鋳造工場用機器を専門としています。当社の専門家が、適切な炉の選択とベストプラクティスの実装を支援し、効率目標の達成を支援します。今すぐKINTEKに連絡して、パーソナライズされたコンサルテーションを受けてください!

ビジュアルガイド

関連製品

- ラボスケール真空誘導溶解炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理炉および浮上誘導溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉