その核心において、プラズマアーク技術とは、高エネルギーの放電、すなわちアークを使用してプラズマと呼ばれる物質の状態を作り出すプロセスです。この超高温のイオン化ガスは、原子レベルで材料を操作するために精密に指向されます。これにより、特に特殊なコーティングを施したり、粉末材料を固体に急速に焼結したりするなどの先進的な製造技術が可能になります。

プラズマアーク技術は単一のツールではなく、強力な原理です。電気を利用して制御された高エネルギーのプラズマジェットを生成し、これを表面に新しい材料を堆積させるか、粉末材料を緻密な固体オブジェクトに急速に焼結するために使用できます。

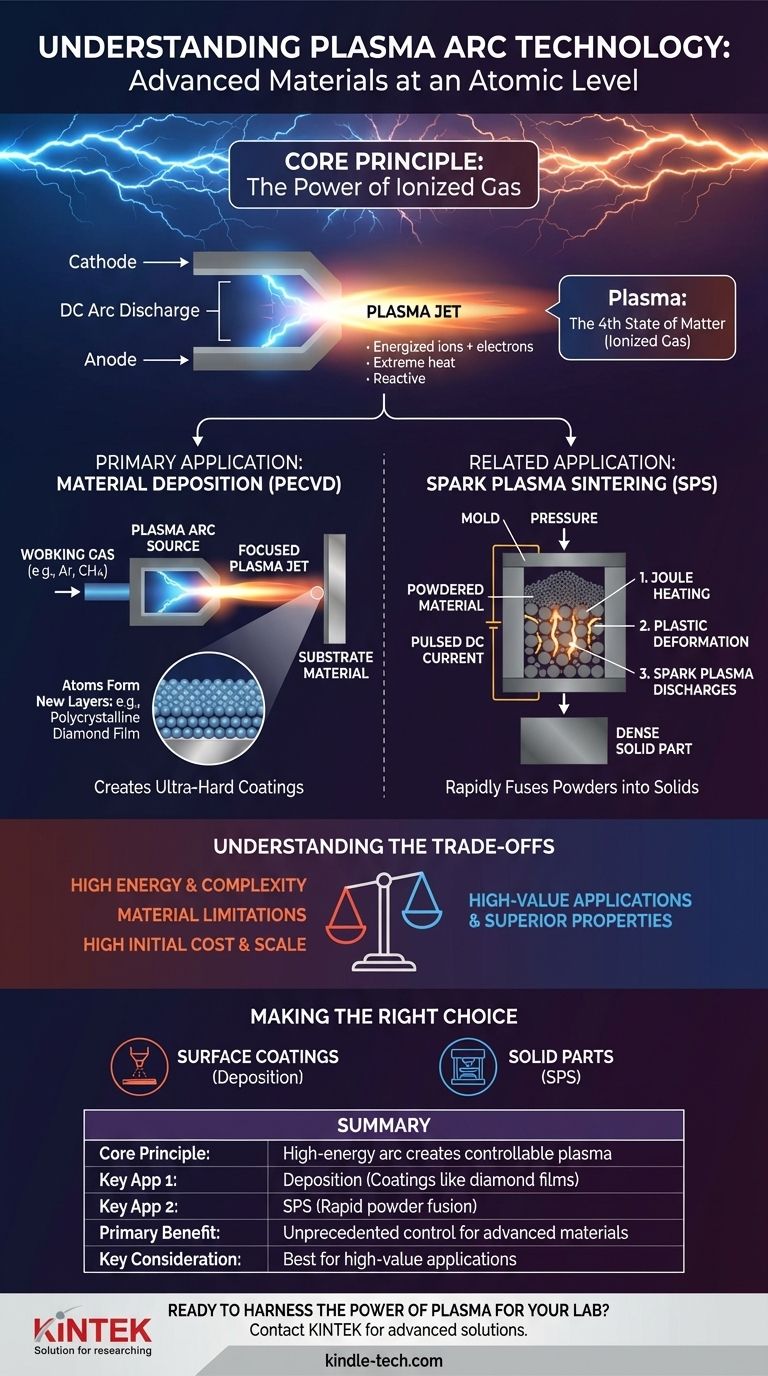

核心原理:アークからのプラズマ生成

プラズマアーク技術は、根本的にエネルギー変換に関するものです。プラズマを生成し制御することで、電気エネルギーを熱エネルギーと運動エネルギーに変換します。

プラズマとは?

プラズマは、固体、液体、気体に次ぐ第四の状態としてしばしば呼ばれます。これは、原子が電子を剥ぎ取られるほどエネルギーを与えられたガスであり、荷電イオンと自由電子の混合物を作り出します。この状態により、プラズマは電気伝導性があり、非常に反応性が高くなります。

電気アークがプラズマを生成する方法

このプロセスは、2つの電極(陰極と陽極)間に強力なDCアーク放電を生成することから始まります。このアークは、ガス中を流れる強烈で持続的な電流です。アークの莫大なエネルギーは、ガスを極端な温度まで急速に加熱します。

この極端な熱がガス原子をイオン化し、ガスを高温プラズマに変換します。作動ガスは、制御可能な高エネルギーのツールへと効果的に変形します。

作動ガスの役割

使用される特定のガス、すなわち作動ガスが最終的な結果を決定します。アルゴン(Ar)のようなガスは不活性で高エネルギーのプラズマジェットを提供し、メタン(CH4)や水素(H2)のような反応性ガスは化学反応に参加して新しい材料を形成することができます。

主要な応用:材料堆積

プラズマアーク技術の最も一般的な用途の1つは、薄膜やコーティングの堆積です。このプロセスは、プラズマ強化化学気相成長法(PECVD)、またはこの特定のケースではDCアークプラズマ注入と呼ばれます。

超硬質コーティングの作成

典型的な例は、合成ダイヤモンド膜の作成です。メタン(CH4)を含む作動ガス混合物を使用することで、プラズマアークはメタン分子を分解するのに必要なエネルギーを提供します。

堆積プロセスの説明

生成されたプラズマは、ガス圧と電磁場によって駆動され、非常に高速でアーク源から噴射されます。これにより、基板として知られるターゲット材料に向けられた集束されたプラズマジェットが生成されます。

原子が新しい層を形成する方法

高エネルギープラズマが基板に衝突すると、メタンからの炭素原子が表面に堆積します。エネルギーと条件が非常に精密であるため、これらの炭素原子は結合して強力な多結晶ダイヤモンド膜を形成し、並外れた硬度と耐久性を持つ表面を作り出します。

もう一つの重要な応用:スパークプラズマ焼結(SPS)

常に目に見える「アーク」を使用するわけではありませんが、スパークプラズマ焼結(SPS)は、プラズマ効果を利用して粉末を急速に固化させる関連技術です。

粉末を固体に融合する

SPSは、出発粉末から緻密な固体部品を作成するために使用される高速プロトタイピング方法です。粉末は金型に入れられ、高電流のパルスDC電流が直接通過されます。

SPSの仕組み

このプロセスは、3つの主要な効果を組み合わせます。第一に、電流によるジュール熱が粉末粒子を急速に加熱します。第二に、塑性変形を促進するために高圧が加えられます。第三に、パルス電流が粒子間にスパークプラズマ放電を生成し、表面を清浄化し、融合を加速します。

従来のメソッドよりも高速な理由

外部加熱に依存する従来の熱間プレス焼結と比較して、SPSは材料を直接かつ内部的に加熱します。この劇的な効率により、はるかに高速な焼結時間と、しばしば優れた特性を持つ材料が得られます。

トレードオフを理解する

強力である一方で、プラズマアーク技術は万能な解決策ではありません。適切な応用のためには、その限界を理解することが重要です。

高エネルギー、高複雑性

これらのプロセスには、極端な温度と高い電気エネルギーが伴うため、洗練された装置と精密な制御システムが必要です。ガス流量、電流、電圧、圧力などの変数を慎重に管理して、望ましい結果を達成する必要があります。

材料と基板の制限

作動ガスと基板材料の選択は非常に重要です。高温は敏感な基板を損傷する可能性があり、すべての材料がこれらの方法で効果的に堆積または焼結できるわけではありません。

高い初期費用と規模

プラズマアーク堆積およびSPS用の装置は特殊で高価です。このため、この技術は、硬度や密度などの結果として得られる材料特性が投資を正当化する高価値の用途に最適です。

目標に合った適切な選択をする

この技術を適用するには、まず製造目標を定義する必要があります。選択する特定の方法は、材料の「上に」構築するのか、材料「で」構築するのかによって完全に異なります。

- 薄膜や表面コーティングの作成が主な焦点の場合:反応性プラズマのジェットを基板に指向させるプラズマ堆積技術を使用します。

- 粉末から緻密な固体部品を迅速に作成することが主な焦点の場合:圧力下で粉末材料に直接パルス電流を流すスパークプラズマ焼結(SPS)を使用します。

最終的に、プラズマアーク技術は、エンジニアに物質に対する前例のない制御を与え、以前は製造不可能だった先進材料の作成を可能にします。

要約表:

| 側面 | 説明 |

|---|---|

| 核心原理 | 高エネルギーの電気アークを使用して、制御可能なイオン化ガス(プラズマ)を生成します。 |

| 主要な応用1 | 材料堆積(PECVD):基板上にダイヤモンド膜のような超硬質コーティングを作成します。 |

| 主要な応用2 | スパークプラズマ焼結(SPS):粉末材料を緻密な固体部品に急速に融合します。 |

| 主な利点 | 優れた特性を持つ先進材料を作成するための、物質に対する前例のない制御。 |

| 重要な考慮事項 | 高い初期費用と複雑さ。高価値の用途に最適です。 |

研究室でプラズマの力を活用する準備はできていますか?

プラズマアーク技術は、優れた特性を持つ先進材料の作成を可能にします。超硬質で耐摩耗性のコーティングを施すことが目標であろうと、粉末から緻密な部品を迅速に試作することが目標であろうと、適切な装置を持つことが重要です。

KINTEKは、プラズマ強化プロセス用のシステムを含む、先進的な研究室装置を専門としています。お客様の材料科学の目標を達成し、研究成果を向上させ、開発サイクルを加速させるための適切な技術を特定するお手伝いをいたします。

当社のソリューションがお客様の仕事をどのように力づけることができるかについて、今すぐお問い合わせください。材料の課題をブレークスルーに変えましょう。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験室用脱脂・予備焼結用高温マッフル炉