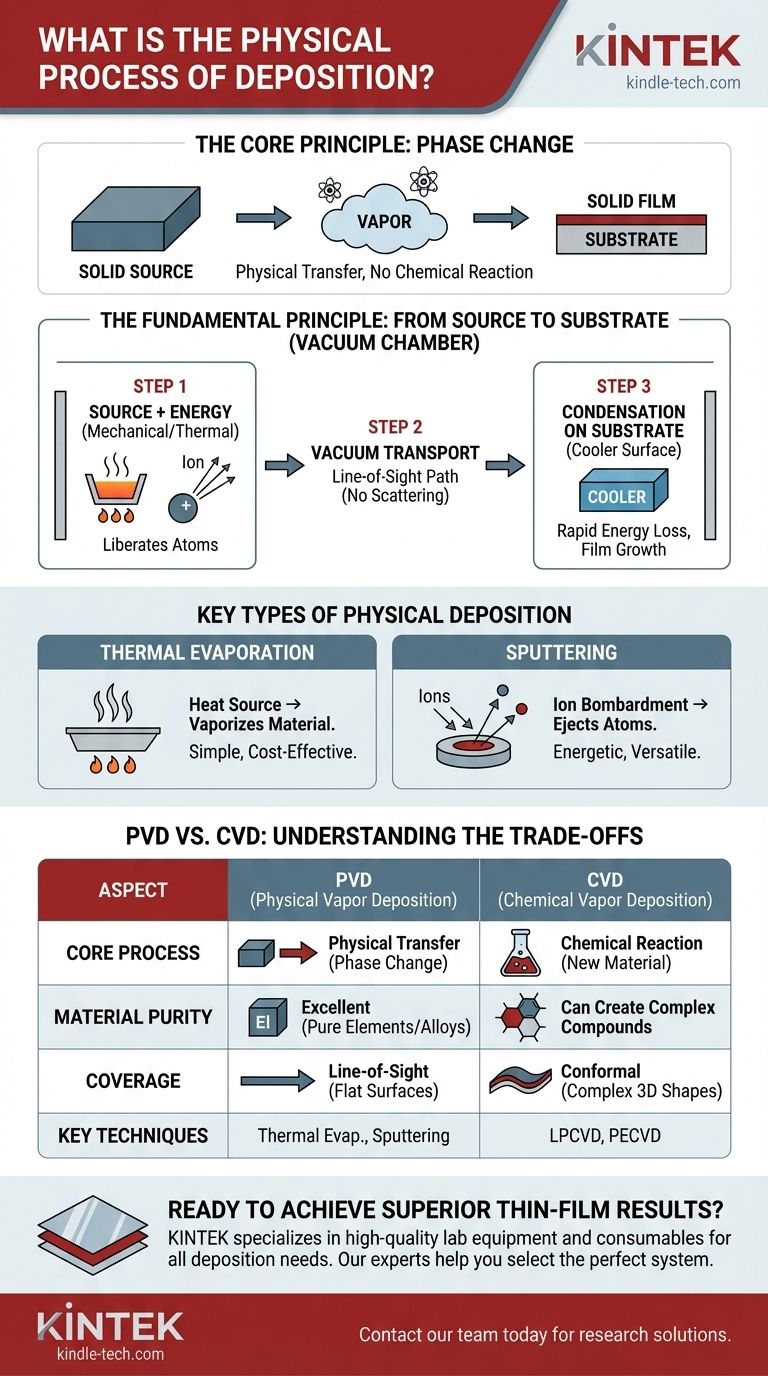

簡単に言えば、物理的成膜(物理蒸着)とは、機械的または熱エネルギーを利用して、材料をソースから基板へと移動させ、薄膜を形成するプロセスです。これは真空チャンバー内で行われ、固体源材料を蒸気に変え、その蒸気が移動してより冷たい表面で凝縮することにより達成されます。化学的成膜とは異なり、最終的な膜の生成に化学反応は関与しません。

物理的成膜の核となる原理は、化学変化ではなく相変化です。このプロセスは、固体源から原子を物理的に遊離させ、真空を通して輸送し、ターゲット表面上に再固化させることで、原子レベルで膜を構築します。

基本原理:ソースから基板へ

物理気相成長(PVD)は、物質の化学的同一性を変えることなく、点A(ソース)から点B(基板)へ物質を移動させるという単純な概念に基づいた一連のプロセスです。

ソース材料とエネルギー

プロセスは、「ソース」または「ターゲット」として知られる固体材料から始まります。これは、薄膜として堆積させたい物質です。

その後、このソースにエネルギーが加えられ、その表面から個々の原子または分子が遊離されます。このエネルギー伝達が、プロセスの中心にある「物理的」メカニズムです。

真空の重要性

すべてのPVDプロセスは真空チャンバー内で行われます。この高真空環境は、遊離したソース原子と衝突して散乱させる可能性のある空気やその他のガス粒子を除去するため、極めて重要です。

真空は、原子がソースから基板へまっすぐ直線的に移動できるようにし、これはしばしば線視線成膜(line-of-sight deposition)と呼ばれます。

基板上での凝縮

気化した原子の流れが「基板」として知られるターゲットオブジェクトに衝突すると、はるかに冷たい表面に遭遇します。

この温度差により、原子は急速にエネルギーを失い、再び固体状態に凝縮し、基板表面上に薄く均一な膜を徐々に構築します。

主要な物理的成膜の種類

原理は同じですが、ソースにエネルギーを印加する方法によって、特定のPVDプロセスの種類が決まります。最も一般的な2つの方法は、熱蒸着とスパッタリングです。

熱蒸着(Thermal Evaporation)

これは最も古く、最も単純なPVD技術の1つです。ソース材料を真空チャンバー内で加熱し、蒸発して直接蒸気になるのに十分な温度に達させます。

この蒸気がチャンバーを通過し、冷たい鏡に結露する水蒸気のように基板上で凝縮します。

スパッタリング(Sputtering)

スパッタリングは、熱ではなく電気機械的な力を使用します。このプロセスでは、固体ターゲットが、プラズマ中で加速された高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)で衝突されます。

これらの高エネルギーイオンは、原子スケールのサンドブラスターのように機能し、ターゲット材料から原子を物理的に叩き落とします。これらの「スパッタされた」原子はチャンバー内に放出され、その後基板上に堆積します。

トレードオフの理解:物理的成膜 vs. 化学的成膜

PVDの最も一般的な代替手段は化学気相成長(CVD)です。それらの違いを理解することは、仕事に適切なツールを選択するための鍵となります。

核となる違い:相変化 vs. 化学反応

根本的な違いは単純です。PVDは既存の材料を物理的に移動させます。基板上の膜は、それが由来するソース材料と化学的に同一です。

CVDは新しい材料を化学的に生成します。これは、反応性のある前駆体ガスをチャンバーに導入し、それらが基板表面で反応して固体膜を形成します。得られた膜はその化学反応の生成物です。

純度と単純さ

PVDは物理的な移動プロセスであるため、極めて純粋な元素材料や単純な合金を堆積させるのに優れた方法です。管理すべき複雑な前駆体や化学的副産物はありません。

被覆率と均一性(コンフォーマリティ)

PVDは主に線視線プロセスです。これは平坦な表面のコーティングには優れていますが、アンダーカットやトレンチのある複雑な三次元形状を均一にコーティングするのは困難になる可能性があります。

対照的に、CVDガスは物体の周りを流れ、露出したすべての表面で反応できるため、複雑な形状に対して一般的に優れた均一な被覆(コンフォーマルカバレッジ)を提供します。

目的に合った選択をする

成膜方法の選択は、プロセスの能力と技術的および経済的な目標を一致させる必要があります。

- 純粋な元素材料または単純な合金の堆積が主な焦点である場合: PVDはその物理的な性質により、最も直接的で効果的な選択肢となることがよくあります。

- 複雑な化合物膜(窒化ケイ素など)の生成が主な焦点である場合: 表面での化学反応によって材料を構築するため、CVDが必要になる可能性が高いです。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合: CVDの均一な被覆能力が、しばしばより優れた選択肢となります。

- 単純で費用対効果の高い金属膜が主な焦点である場合: PVDの一種である熱蒸着は、成熟しており、非常に経済的な技術です。

結局のところ、材料を物理的に移動させる必要があるのか、それとも化学的に生成する必要があるのかを理解することが、成膜技術を習得するための鍵となります。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| コアプロセス | 相変化による物理的移動 | 表面での化学反応 |

| 材料の純度 | 純粋な元素/単純な合金に優れる | 複雑な化合物を生成可能 |

| 被覆率 | 線視線(平坦な表面に優れる) | 均一(複雑な3D形状に優れる) |

| 主要技術 | 熱蒸着、スパッタリング | LPCVD、PECVD |

適切な成膜技術で優れた薄膜結果を達成する準備はできましたか?

KINTEKは、すべての成膜ニーズに対応する高品質なラボ機器と消耗品の提供を専門としています。純粋な金属コーティングのためにPVDを検討している場合でも、複雑なCVDアプリケーションのためのソリューションが必要な場合でも、当社の専門家がお客様の研究室特有の課題に最適なシステムを選択するお手伝いをいたします。

プロジェクトについてご相談いただき、KINTEKのソリューションがお客様の研究開発をどのように強化できるかをご確認いただくために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート