鋼の焼入れの主な悪影響は、金属が急速かつ不均一に冷却される際に極端な内部応力が発生することです。これらの応力は、最も一般的な2つの故障の根本原因です。部品が物理的に亀裂を生じるか、または反りや歪みが生じ、必要な形状と寸法精度を失います。焼入れはまた、鋼を非常に硬いが脆い状態にし、さらなる処理なしではほとんどの用途で使用できなくします。

焼入れは、鋼に高い硬度を達成するために必要な、制御された激しいプロセスです。その悪影響(亀裂、歪み、脆性)は避けるべき欠陥ではなく、慎重なプロセス制御とその後の焼戻しによって管理されなければならない固有のリスクです。

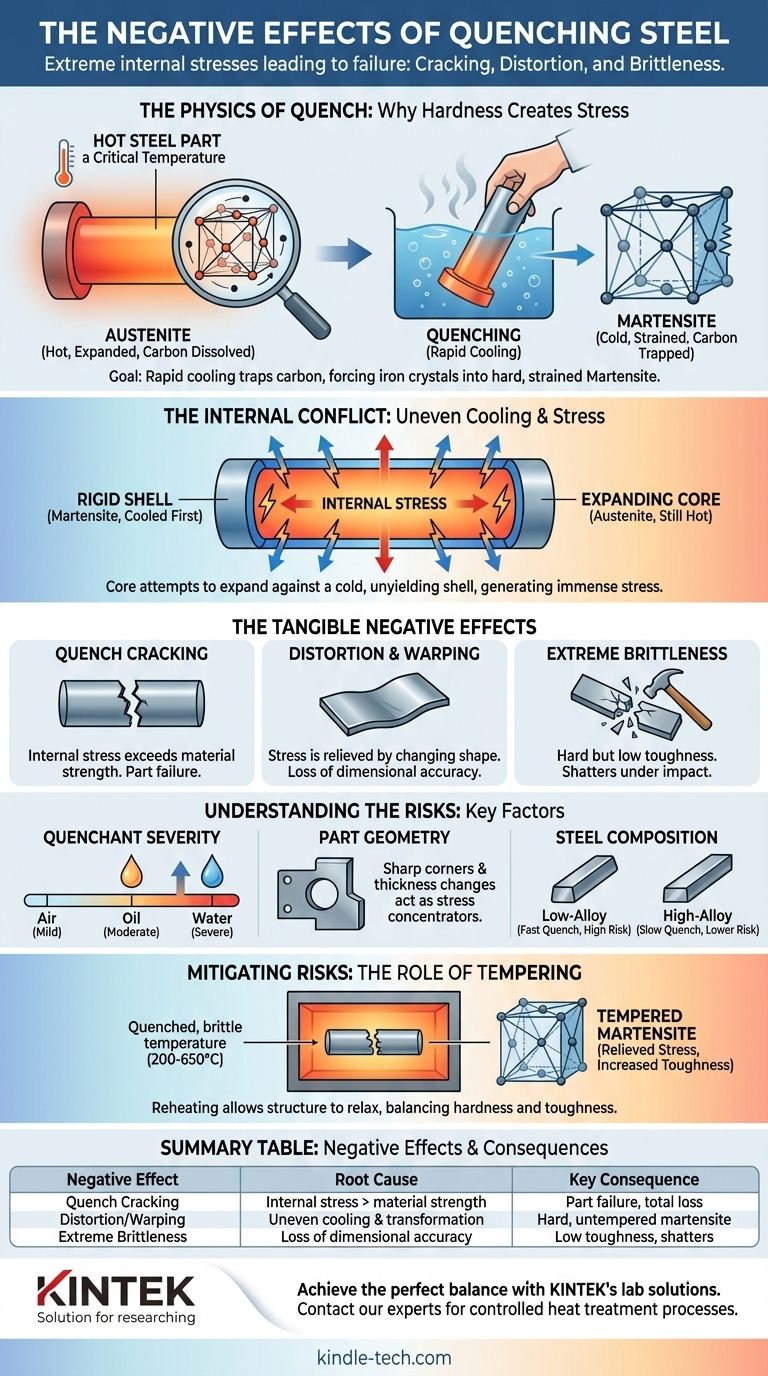

焼入れの物理学:なぜ硬度が応力を生み出すのか

焼入れが悪影響を及ぼす理由を理解するには、まずその目的を理解する必要があります。目標は、鋼を高温から急速に冷却し、特定の結晶構造を作り出すことです。

目標:マルテンサイトの生成

鋼が臨界温度(オーステナイト化)まで加熱されると、その炭素原子はオーステナイトと呼ばれる結晶構造内に溶解します。ゆっくり冷却されると、炭素原子は移動してより柔らかい構造を形成する時間があります。

焼入れはこれらの炭素原子を所定の位置に閉じ込め、鉄の結晶をねじ曲げて、非常にひずんだ非常に硬い新しい構造であるマルテンサイトを形成させます。この硬度が望ましい結果です。

不均一な冷却と変態

問題は、鋼部品が瞬時にまたは均一に冷却できないことから始まります。外表面は焼入れ媒体(水、油、空気)に最初にさらされ、最も急速に冷却されます。

この表面層は、部品のコアがまだ熱く、膨張し、より柔らかいオーステナイト状態にある間に、硬く剛性の高いマルテンサイトに変態します。

内部の衝突

コアが最終的に冷却され、マルテンサイトに変態すると、膨張しようとします。しかし、それはすでに形成されたマルテンサイトの冷たく、動かないシェルの中に閉じ込められています。

これにより内部で衝突が生じます。膨張するコアは外側に押し出し、硬化したシェルはそれを拘束します。この衝突が莫大な内部応力を発生させます。

具体的な悪影響

この内部応力は、いくつかの壊滅的な、または性能を低下させる形で現れます。

焼入れ割れ

内部応力が新しく形成された脆いマルテンサイトの極限引張強度を超えると、鋼は破断します。これが焼入れ割れです。

これらの亀裂は、鋭い内角や部品の厚さの急激な変化など、応力集中が高い点で発生することがよくあります。焼入れ割れは部品の完全な故障です。

歪みと反り

内部応力が亀裂を引き起こすほど高くない場合、部品の形状を変えることで応力が緩和されます。これが歪みまたは反りです。

長くて薄い部品は湾曲し、平らな部品は「ポテトチップス」のように反り、丸い部品は真円でなくなることがあります。歯車、ベアリング、金型のような精密部品の場合、わずかな歪みでも部品が使用不能になる可能性があります。

極度の脆性

焼入れままのマルテンサイト構造は、非常に硬い一方で、靭性が非常に低いです。靭性とは、エネルギーを吸収し、破断せずに変形する能力のことです。

焼入れままの部品はガラスのようです。引っかき傷には強いですが(硬度)、落としたり衝撃を与えたりすると粉々に砕けます(低い靭性)。このため、衝撃や動的荷重を受ける用途には適していません。

トレードオフの理解:リスクを高める要因

これらの悪影響の深刻さはランダムではありません。それは、材料とプロセスのいくつかの主要な変数に直接起因します。

焼入れ剤の厳しさ

冷却速度が速いほど、熱衝撃が大きく、内部応力が高くなります。

水は非常に厳しい焼入れ剤であり、熱を非常に急速に除去し、亀裂や歪みのリスクを最も高くします。油はそれほど厳しくなく、空気は最も穏やかです。焼入れ剤の選択は、鋼の要件に合わせる必要があります。

部品の形状

複雑な形状は本質的にリスクが高いです。鋭い内角、穴、厚い部分から薄い部分への急激な変化は、応力集中点として機能します。

これらの特徴は、焼入れ割れの自然な出発点となり、最も歪みやすい領域です。優れた設計慣行では、可能な限り十分な半径と均一な断面を推奨しています。

鋼の組成(焼入れ性)

鋼の合金は、その焼入れ性、つまりより遅い冷却速度でマルテンサイトを形成する能力を決定します。

低合金鋼(1095など)は焼入れ性が低く、非常に速い焼入れ(水など)が必要で、リスクが高まります。高合金鋼(A2工具鋼など)は「空冷硬化型」であり、空気中でゆっくり冷却するだけで完全な硬度を達成でき、内部応力を劇的に低減します。

リスクを軽減する方法:焼戻しの役割

部品が焼入れままの状態で使用されることはほとんどありません。脆性と高い内部応力は、その後の熱処理で対処する必要があります。

焼戻しが不可欠な理由

焼戻しは、焼入れされた部品をはるかに低い温度(例:200-650°Cまたは400-1200°F)に再加熱し、一定時間保持するプロセスです。

このプロセスにより、閉じ込められた炭素の一部が析出し、結晶構造が緩和され、内部応力が大幅に緩和され、靭性が向上します。

硬度と靭性のスペクトル

焼戻しには常にトレードオフが伴います。鋼のピーク硬度は低下しますが、その代わりに靭性が大幅に向上します。

特定の焼戻し温度は、最終用途に必要な硬度と靭性の正確なバランスを達成するために選択され、部品を使用不能な脆い状態から機能的な状態へと移行させます。

目標に応じた適切な選択

これらの悪影響を理解することで、望ましい結果を達成するために熱処理プロセスを制御できます。

- 最大の硬度を最優先する場合:焼入れ割れのリスクが高くなることを受け入れ、それを必要とする鋼とプロセス(W1鋼の水焼入れなど)を使用し、その後非常に低温で焼戻しを行います。

- バランスの取れた強度と靭性を最優先する場合:焼入れは最初のステップにすぎません。工具、ばね、または構造部品に必要な靭性を達成するために、プロセスには慎重に制御された焼戻しサイクルを含める必要があります。

- 寸法安定性を最優先する場合:精密部品の歪みを最小限に抑えるために、より遅く、応力の少ない焼入れを可能にする高い焼入れ性を持つ鋼(空冷硬化型または油冷硬化型)を選択する必要があります。

最終的に、焼入れをマスターすることは、その悪影響を排除することではなく、アプリケーションが要求する正確な特性を達成するために、それらを戦略的に管理することです。

要約表:

| 悪影響 | 根本原因 | 主な結果 |

|---|---|---|

| 焼入れ割れ | 内部応力が材料強度を超える | 部品の故障、完全な損失 |

| 歪み/反り | 不均一な冷却と変態 | 寸法精度の喪失 |

| 極度の脆性 | 硬く、焼戻しされていないマルテンサイトの形成 | 靭性が低い、衝撃で粉砕 |

鋼部品の硬度と靭性の完璧なバランスを実現します。

焼入れは熱処理において重要ですがリスクの高いステップです。KINTEKは、適切な焼入れ剤の選択から正確な焼戻しサイクルの実行まで、このプロセスを制御するために必要な精密なラボ機器と消耗品を提供することに特化しています。当社の専門知識は、亀裂や歪みといった焼入れの悪影響を軽減し、部品が強度、耐久性、寸法安定性の厳密な仕様を満たすことを保証します。

KINTEKがお客様のラボの成功をサポートします。 今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の熱処理プロセスをどのように最適化し、信頼性の高い高性能な結果を提供できるかについてご相談ください。

ビジュアルガイド