簡単に言えば、スパッタコーティングにおいて真空は不可欠です。その主な目的は、成膜チャンバーから空気やその他の不要なガスを除去することです。このステップは、2つの基本的な理由から非常に重要です。それは、作成する膜の汚染を防ぐこと、そしてそもそもスパッタリングの物理的プロセスを可能にすることです。

スパッタリングは原子スケールの輸送プロセスです。真空チャンバーを高速道路だと考えてください。真空の役割は、スパッタされた原子が衝突や化学反応を起こすことなく、ソースターゲットから目的の基板へ直接移動できるように、すべての交通(空気分子)を排除することです。

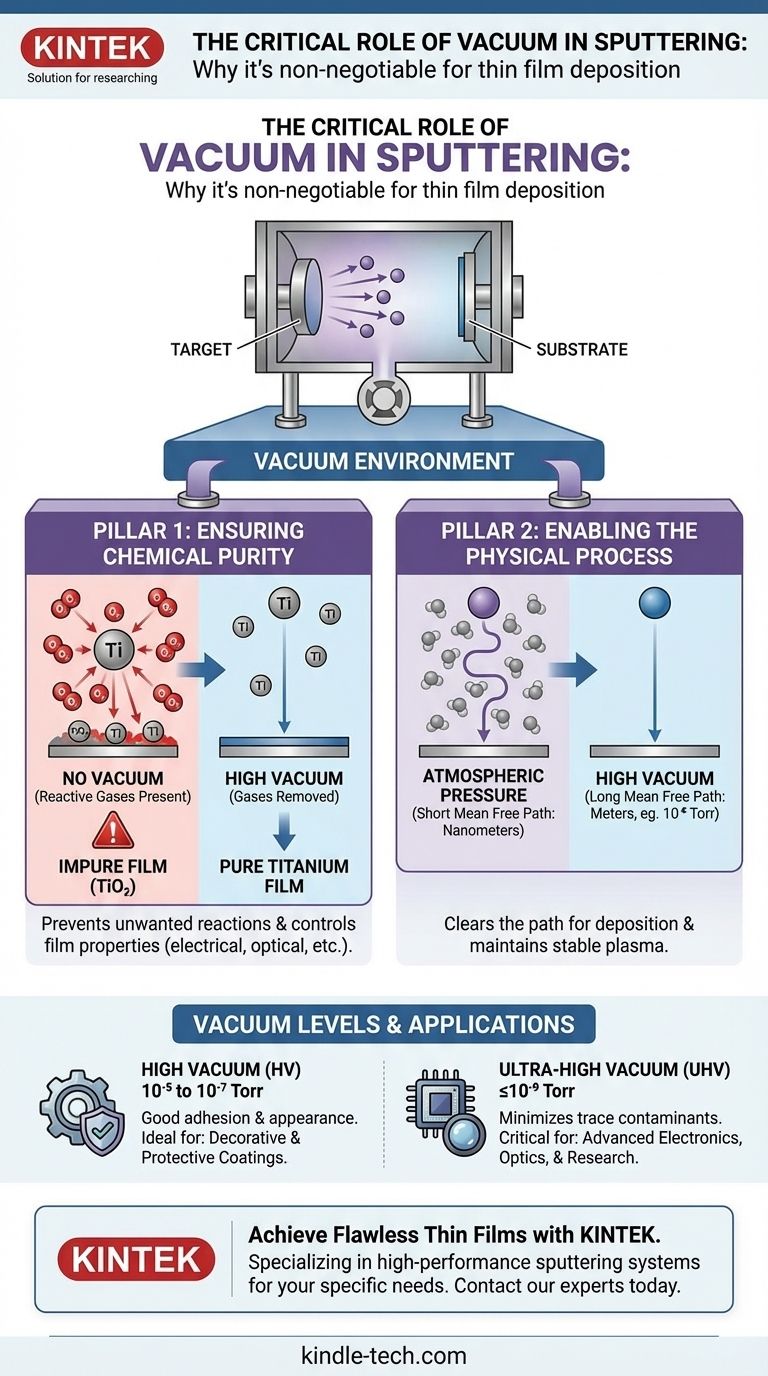

スパッタリングにおける真空の二重の役割

真空の必要性を理解するには、それがどのようにして2つの異なる問題、すなわち化学的(純度)および物理的(輸送)問題を解決するかを見る必要があります。どちらか一方に対処できない場合、成膜は失敗に終わります。

柱1:化学的純度の確保

真空の最も直感的な理由は、汚染を防ぐことです。私たちの周りの空気は、主に窒素(約78%)と酸素(約21%)、水蒸気、その他の微量元素の反応性ガスの混合物です。

不要な反応の防止

チタン(Ti)のような材料の薄膜を成膜する場合、最終的な膜が純粋なチタンであることを望みます。チャンバー内に酸素分子が存在すると、それらは高エネルギーのチタン原子と容易に反応して酸化チタン(TiO₂)を形成し、膜の特性を根本的に変化させてしまいます。

膜特性の制御

この「汚染」は、膜の電気的、光学的、機械的特性を劇的に変化させる可能性があります。不要な酸化物や窒化物層は、導電性膜を絶縁体にしたり、光学コーティングの色や屈折率を変えたりすることがあります。高真空は、成膜する膜が意図した材料であることを保証します。

柱2:物理的プロセスの実現

おそらくより重要なことですが、スパッタリングプロセスが効率的に機能するためには真空が必要です。これは、平均自由行程として知られる原理によって支配されます。

平均自由行程の理解

平均自由行程とは、原子が別の原子や分子と衝突するまでに移動できる平均距離です。通常の気圧では、この距離は信じられないほど短く、ナノメートルスケールです。

成膜経路の確保

ターゲットから放出されたスパッタ原子は、ほぼ瞬時に何十億もの空気分子と衝突します。エネルギーを失い、基板に到達することはありません。チャンバーを高真空(例:10⁻⁶ Torr)まで排気することで、平均自由行程をチャンバーの寸法よりもはるかに長い数十メートル、あるいは数百メートルにまで伸ばします。

安定したプラズマの維持

スパッタリングは、通常、アルゴンなどの不活性ガスからプラズマを生成することに依存しています。酸素や窒素のような他のガスの存在は、このプラズマの生成と安定性を妨げ、スパッタリングプロセスを非効率的で制御困難なものにする可能性があります。空気を除去することで、純粋で安定したアルゴンプラズマを維持できます。

トレードオフとニュアンスの理解

すべての真空が同じように作られているわけではありません。真空の質は膜の質に直接影響し、より良い真空を達成するには時間と装置の複雑さというコストがかかります。

高真空(HV)対超高真空(UHV)

ほとんどの工業用および装飾用コーティングでは、10⁻⁵から10⁻⁷ Torrの範囲の高真空(HV)で十分です。このレベルは、長い平均自由行程を確保し、多くの用途で許容できるレベルまで反応性ガスの汚染を減らすのに十分です。

半導体製造や高度な光学コーティングのような非常にデリケートな用途では、超高真空(UHV)(10⁻⁹ Torr以下)が必要です。これにより、特定の電子または光学性能を達成するために重要となる水蒸気のような微量汚染物質さえも最小限に抑えられます。

アウトガスの問題

完全に密閉されたチャンバー内でも、チャンバーの内部表面(特に水蒸気)に吸着された分子が真空中に放出され、汚染源となることがあります。このため、スパッタリングシステムは、成膜を開始する前に、これらの閉じ込められた分子を追い出すために、長期間排気したり、高温で「ベークアウト」したりすることがよくあります。

目標に応じた適切な選択

必要な真空レベルは、最終的な用途の感度によって完全に決まります。

- 主な焦点が装飾用または保護用コーティングの場合:標準的な高真空(HV)で、良好な密着性と望ましい外観を確保するのに完全に適しています。

- 主な焦点が高性能エレクトロニクスまたは光学の場合:化学的不純物による性能低下を防ぐために、高品質のHVまたはエントリーレベルのUHVシステムが不可欠です。

- 主な焦点が基礎材料科学研究の場合:測定する特性が材料固有のものであり、汚染によるものではないことを保証するために、UHVシステムは不可欠です。

最終的に、真空環境の制御は、すべての高品質薄膜成膜が構築される基盤です。

要約表:

| 真空の役割 | 主な利点 | 典型的な圧力範囲 |

|---|---|---|

| 化学的純度 | 空気(O₂、N₂、H₂O)との反応を防止 | 10⁻⁵~10⁻⁷ Torr (HV) |

| 物理的プロセス | 長い平均自由行程を介した原子輸送を可能にする | 10⁻⁹ Torr以下 (UHV) |

| プラズマ安定性 | 純粋で安定したアルゴンプラズマを維持 | 用途によって異なる |

KINTEKで完璧な薄膜を実現

お客様の研究と生産品質は、制御された真空環境に依存しています。KINTEKは、研究室および工業用コーティング用途に合わせた高性能スパッタリングシステムと真空ソリューションを専門としています。保護コーティング用の信頼性の高い高真空が必要な場合でも、デリケートな電子機器用の超高真空が必要な場合でも、当社の専門知識がお客様の膜が純粋で一貫性があり、高性能であることを保証します。

優れた結果のための基盤構築をお手伝いいたします。 今すぐ当社の専門家にお問い合わせください お客様の特定のニーズと、当社の実験装置がお客様のプロジェクトをどのように進歩させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 実験室および産業用循環水真空ポンプ

- 黒鉛真空連続黒鉛化炉