本質的に、マグネトロンスパッタリングは、材料の超薄膜を作成するために使用される高度に制御された真空成膜技術です。プラズマを生成し、それを使用してソース材料(「ターゲット」)を衝撃し、ターゲットから原子を物理的に叩き出して基板上に堆積させることで機能します。主要な革新は、プラズマを強化するために磁場を使用し、コーティングプロセスの効率と速度を劇的に向上させることです。

マグネトロンスパッタリングの中心的な目的は、単に薄膜を成膜することだけでなく、それを卓越した制御と速度で行うことです。磁場を利用して高密度の局所的なプラズマを生成し、標準的なスパッタリング方法よりも高い成膜速度と低いプロセス温度を可能にします。

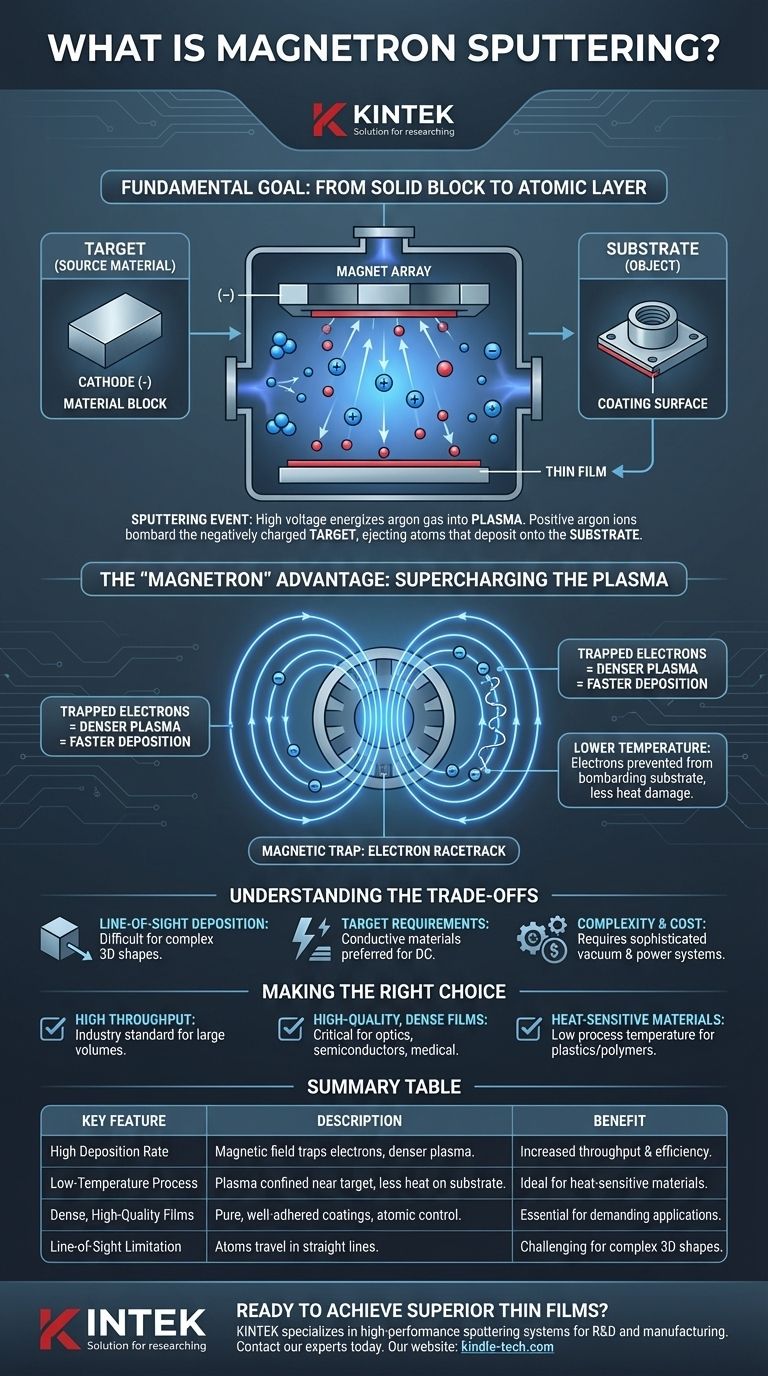

根本的な目標:固体ブロックから原子層へ

マグネトロンスパッタリングは、物理蒸着(PVD)と呼ばれるプロセスの洗練された形態です。PVD技術の目的は、固体材料を蒸気状態に変換し、それを表面に固体で高性能なコーティングとして凝縮させることです。

ターゲット:ソース材料

プロセスは、成膜したい材料のブロックであるターゲットから始まります。このターゲットは陰極として機能し、強い負の電荷を与えられます。

基板:コーティングされる物体

基板は、コーティングを受ける部品またはパーツです。真空チャンバー内に配置され、ターゲットに面するように配置されます。

スパッタリングイベント:原子衝突

プロセスを開始するために、真空チャンバー内の低圧ガス(通常はアルゴン)に高電圧が印加されます。これによりガスが励起され、アルゴン原子から電子が剥ぎ取られ、プラズマ、つまり正のアルゴンイオンと自由電子のイオン化ガスが生成されます。

負に帯電したターゲットに引き寄せられ、これらの正のアルゴンイオンは加速し、ターゲット表面に大きな力で衝突します。この衝撃は、ターゲット材料から個々の原子を物理的に叩き出す、つまり「スパッタリング」するのに十分なエネルギーを持っています。放出された原子は真空を通過し、基板上に堆積して、一度に1原子ずつ薄膜を形成します。

「マグネトロン」の利点:プラズマの超充電

単純なスパッタリングは機能しますが、遅く非効率的である可能性があります。磁場、つまり「マグネトロン」部分の追加は、最も必要な場所でプラズマを強化することにより、プロセスに革命をもたらします。

磁気トラップ

ターゲットの背後から強力な磁場が印加されます。この磁場は目に見えませんが、プラズマ内の荷電粒子、特に軽量な電子に大きな影響を与えます。

電子はチャンバー内に逃げる代わりに、磁場によって捕捉され、ターゲット表面の非常に近くで長く螺旋状の経路を強制されます。これを、ターゲットの目の前に電子のための高速競走路を作成すると考えてください。

カスケード効果:高密度プラズマ、高速成膜

これらの捕捉された高速移動電子は、中性アルゴン原子と衝突する確率がはるかに高くなります。各衝突は別の正のアルゴンイオンを生成し、それがターゲットに加速されてさらに多くの材料をスパッタリングします。

このカスケード効果により、ターゲットの近くに閉じ込められた、著しく高密度でより強力なプラズマが生成されます。高密度プラズマは、より多くのイオン衝撃を意味し、これは直接的により高い成膜速度につながります。

低温、損傷の軽減

ターゲットの近くに電子を捕捉することの重要な利点は、電子が基板を衝撃するのを防ぐことです。これにより、コーティングされる部品への熱伝達量が大幅に減少し、プラスチックやポリマーなどの熱に弱い材料のコーティングを成功させることができます。

トレードオフの理解

強力である一方で、マグネトロンスパッタリングは普遍的な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

ラインオブサイト成膜

スパッタリングされた原子は、ターゲットから基板まで比較的直線的に移動します。これは、複雑な3次元形状で深い凹部や隠れた表面を持つものを、洗練された基板操作なしに均一にコーティングすることが難しいことを意味します。

ターゲット材料の要件

標準的なDCマグネトロンスパッタリングは、ターゲットが負の電荷を保持できる必要があるため、導電性のターゲット材料で最もよく機能します。絶縁性または誘電性材料(セラミックスなど)のコーティングには、電荷の蓄積を防ぐために、高周波(RF)またはパルスDCスパッタリングなどのより複雑な設定が必要です。

システムの複雑さとコスト

マグネトロンスパッタリングシステムは、洗練された装置です。高真空チャンバー、精密なガス流量制御装置、高電圧電源、強力な磁石アレイが必要であり、初期投資とメンテナンスが重要になります。

目標に合った適切な選択

コーティングプロセスの選択は、技術的および商業的な目標に完全に依存します。マグネトロンスパッタリングがあなたのニーズに合致するかどうかを判断する方法を以下に示します。

- 高いスループットと工業規模が主な焦点である場合:マグネトロンスパッタリングは、高い成膜速度により業界標準であり、大量の部品を効率的にコーティングするのに理想的です。

- 高品質で高密度の膜が主な焦点である場合:このプロセスは、非常に高密度で純粋、かつ密着性の高いコーティングを生成し、光学、半導体、医療機器などの要求の厳しい用途に不可欠です。

- 熱に弱い材料のコーティングが主な焦点である場合:比較的低いプロセス温度により、プラスチック、ポリマー、または高温に耐えられないその他の基板に高性能コーティングを施すための最良の選択肢の1つです。

プラズマと磁場の物理学を習得することで、マグネトロンスパッタリングは原子レベルで材料の特性を精密に制御することを可能にします。

要約表:

| 主要機能 | 説明 | 利点 |

|---|---|---|

| 高い成膜速度 | 磁場が電子を捕捉し、高密度プラズマを生成して原子の放出を加速します。 | 産業用途におけるスループットと効率の向上。 |

| 低温プロセス | プラズマがターゲットの近くに閉じ込められ、基板への熱損傷を最小限に抑えます。 | プラスチックやポリマーなどの熱に弱い材料のコーティングに最適です。 |

| 高密度、高品質な膜 | 精密な原子レベルの制御により、純粋で密着性の高いコーティングを生成します。 | 光学、半導体、医療機器などの要求の厳しい用途に不可欠です。 |

| ラインオブサイトの制限 | スパッタリングされた原子はターゲットから直線的に移動します。 | 部品操作なしでは、複雑な3D形状の均一なコーティングが難しい場合があります。 |

研究室や生産ラインで優れた薄膜を実現する準備はできていますか?

KINTEKは、精度、信頼性、効率のために設計されたスパッタリングシステムを含む、高性能ラボ機器を専門としています。R&Dであろうと製造であろうと、当社のソリューションは、半導体から医療機器まであらゆるものに高品質のコーティングを成膜するのに役立ちます。

今すぐ専門家にお問い合わせください。当社のスパッタリング技術がお客様の特定の材料成膜目標をどのように達成できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート