材料科学において、焼成温度は材料の最終特性を制御するための最も重要な変数です。これは、化学分解と原子再配列の速度を決定し、結果として得られる最終製品の結晶構造、粒径、多孔性、および表面積に直接影響を与えます。

焼成温度の主な機能は、特定の化学反応と物理的変換を促進するために必要な熱エネルギーを提供することです。しかし、その影響は微妙なバランスの上に成り立っています。熱が少なすぎると反応が不完全になり、熱が多すぎると粒子が不要に融合し、表面積が失われる(焼結として知られるプロセス)原因となります。

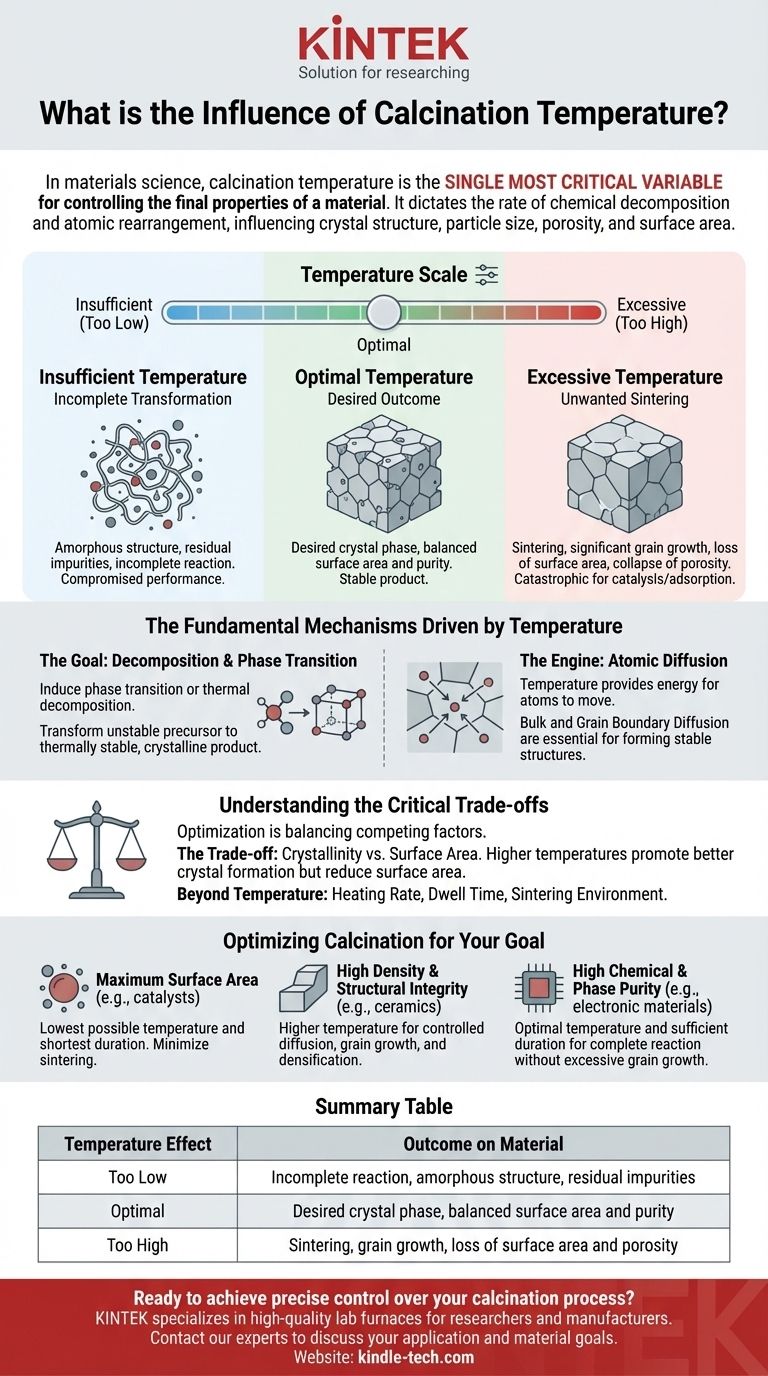

温度によって駆動される基本的なメカニズム

焼成を適切に制御するには、まず温度が支配する原子レベルのプロセスを理解する必要があります。このプロセスは単に加熱するだけでなく、特定の物理的変化を導くためにエネルギーを管理することです。

目標:分解と相転移

焼成は、相転移または熱分解を誘発するように設計された熱処理プロセスです。これには通常、前駆体材料から水や二酸化炭素などの揮発性成分を除去することが含まれます。

最終的な目標は、不安定な前駆体を、明確な構造を持つ熱的に安定した、しばしば結晶性の最終製品に変換することです。

原動力:原子拡散

温度は原子が移動するためのエネルギーを提供します。このプロセスは拡散として知られています。拡散速度は温度に大きく依存します。

主な2つのタイプは、原子が結晶格子自体の中を移動するバルク拡散と、原子が個々の結晶間の界面に沿って移動する粒界拡散です。どちらも安定した結晶構造を形成するために不可欠です。

温度選択の直接的な結果

選択する温度は、材料に直接的かつ予測可能な影響を与えます。適切な温度を設定することは、特定の材料システムと望ましい結果の関数です。

不十分な温度:不完全な変換

焼成温度が低すぎると、材料は化学的および構造的変換を完了するのに十分なエネルギーを受け取ることができません。

これにより、アモルファス(非晶質)構造、残留不純物の存在、または不完全な反応が生じ、これらすべてが最終材料の性能を損ないます。

過剰な温度:望ましくない焼結

温度が高すぎると、拡散が過度に速くなります。安定した結晶を形成するだけでなく、個々の粒子が融合し始めます。

このプロセスは焼結として知られており、著しい粒成長、表面積の劇的な減少、および多孔質構造の崩壊を引き起こします。触媒や吸着など、高表面積が重要となる用途では、これは壊滅的な失敗となります。

重要なトレードオフの理解

焼成温度の最適化は、単一の「完璧な」数値を見つけることではありません。特定の用途に最適な結果を達成するために、競合する要因のバランスを取ることです。

トレードオフ:結晶性と表面積

結晶性と表面積の間には、しばしば逆の関係があります。高温はより良い結晶形成と純度を促進しますが、同時に表面積を減少させる粒成長を促進します。

適切な温度を選択することは、望ましい結晶相が、可能な限り最小限の表面積の損失で達成されるスイートスポットを見つけることを意味します。

温度以外:速度と環境

ピーク温度だけが要因ではありません。昇温速度(目標温度に到達する速さ)と保持時間(その温度を維持する時間)も重要な役割を果たします。

さらに、焼結環境と呼ばれる炉雰囲気の組成も、発生する化学反応に大きく影響する可能性があります。

目標に応じた焼成の最適化

理想的な焼成温度は、材料の意図された用途に完全に依存します。あなたの戦略は、主要な性能指標と一致している必要があります。

- 最大表面積が主な焦点の場合(例:触媒や吸着剤): 必要な相転移を達成するために可能な限り低い温度と最短の時間を使い、焼結の可能性を最小限に抑えます。

- 高密度と構造的完全性が主な焦点の場合(例:構造セラミックス): 意図的に制御された拡散、粒成長、材料の緻密化を促進するために、より高い温度を利用します。

- 高い化学的および相純度が主な焦点の場合(例:電子材料): 過度で有害な粒成長を引き起こすことなく、反応が完全に完了するのに十分な期間、最適な温度を維持することに焦点を当てます。

最終的に、焼成温度をマスターすることは、生の原料を高機能材料に変換し、予測可能で信頼性の高い特性を持たせるための鍵となります。

要約表:

| 温度の影響 | 材料への結果 |

|---|---|

| 低すぎる | 不完全な反応、アモルファス構造、残留不純物 |

| 最適 | 望ましい結晶相、バランスの取れた表面積と純度 |

| 高すぎる | 焼結、粒成長、表面積と多孔性の損失 |

焼成プロセスを正確に制御する準備はできていますか? 適切なラボ炉は、これらの結果を再現するために不可欠です。KINTEKは、精度と信頼性を求める研究者やメーカー向けに設計された高品質のラボ炉と熱処理装置を専門としています。新しい触媒、セラミックス、または電子材料を開発している場合でも、当社のソリューションは毎回完璧な温度プロファイルを実現するのに役立ちます。当社の熱処理専門家にお問い合わせください。お客様の特定の用途と材料目標についてご相談いただけます。

ビジュアルガイド