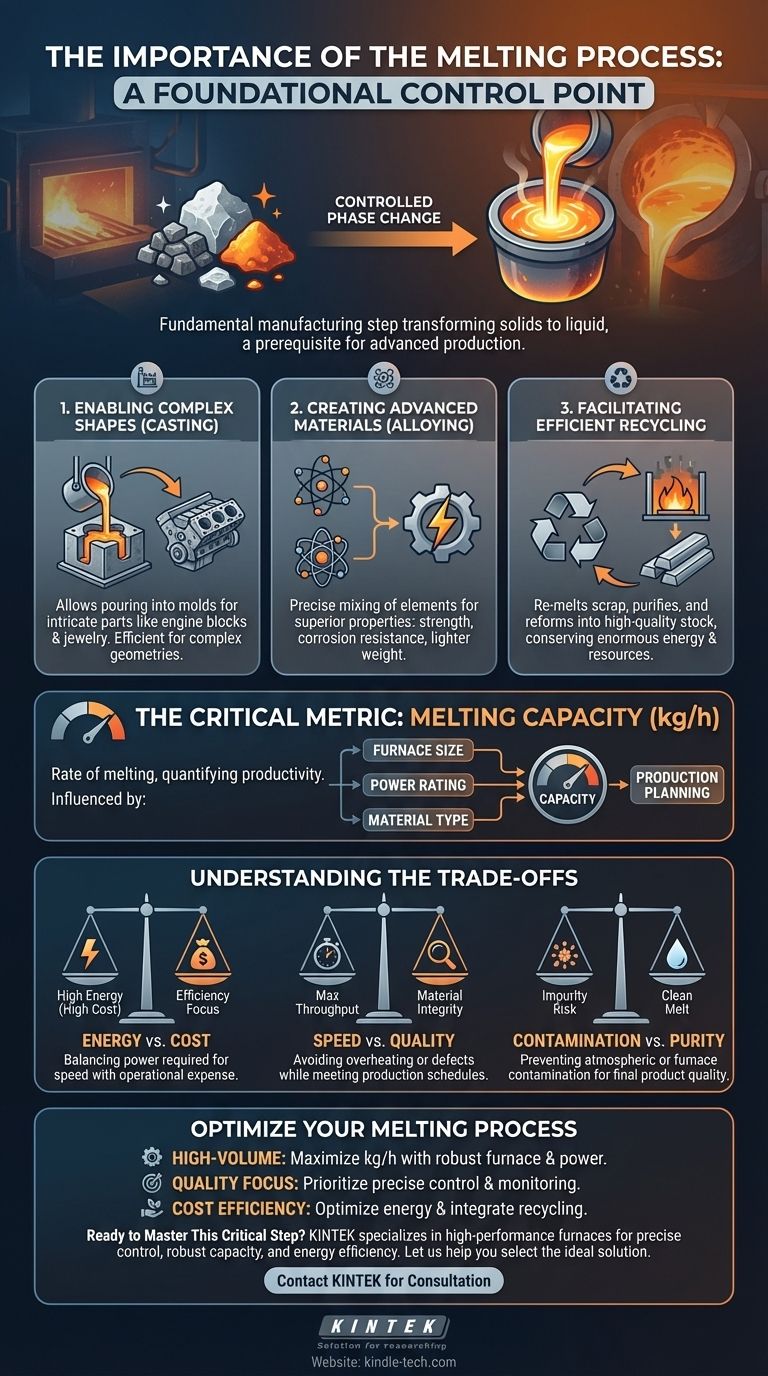

溶解プロセスの重要性は、固体原料を液体状態に変換する基本的な製造工程としての機能にあります。この制御された相変化は、鋳造による幅広い金属製品の製造、高度な合金の作成、効率的なリサイクルの実現のための重要な前提条件です。

溶解プロセスは単なる状態変化以上のものです。それは製造における基本的な制御ポイントです。溶解をどれだけうまく管理するかが、生産効率、最終製品の品質、および生産スケジュールを順守する能力を直接的に決定します。

なぜ溶解が主要な産業プロセスなのか

溶解は、材料を固体状態では不可能な方法で操作するための入り口です。それはいくつかの不可欠な製造能力を解き放ちます。

鋳造による複雑な形状の実現

材料が液体状態になると、ほぼあらゆる形状の金型に流し込むことができます。この鋳造として知られるプロセスは、エンジンブロックから宝飾品に至るまで、複雑または精巧な部品を製造するための最も効率的な方法の1つです。

合金化による先進材料の作成

溶解は、異なる元素を正確に混合することを可能にします。これは合金化の基礎であり、金属を組み合わせて強度向上、耐食性、または軽量化といった優れた特性を持つ新しい材料を作成します。

効率的なリサイクルの促進

溶解プロセスは金属のリサイクルの中心です。これにより、スクラップ材料を再溶解、精製し、新しい高品質の地金に再形成することができ、一次生産と比較して膨大な量のエネルギーと天然資源を節約できます。

重要な指標:溶解能力

プロセスを制御するには、それを測定できなければなりません。あらゆる産業用溶解操作にとって最も重要な指標はその能力です。

溶解能力の定義

溶解能力とは、炉が材料を溶解できる速度であり、毎時キログラム(kg/h)で測定されます。これは炉の生産性を定量化するものです。

この能力は固定値ではありません。それはいくつかの要因に依存します。

能力に影響を与える主要因

炉の溶解速度を決定する3つの主要な変数があります。

- 炉のサイズ: より大きな炉は、一度により多くの材料を保持し処理できます。

- 電力定格: より高い電力入力は加熱のためのより多くのエネルギーを提供し、より速い溶解を可能にします。

- 材料の種類: 異なる材料は固有の融点と熱特性を持ち、それらを液化するために必要なエネルギー量に影響します。

生産計画への影響

溶解能力を理解することは、事業運営にとって不可欠です。これにより、生産スケジュールを正確に計画し、生産量を予測し、施設の全体的な生産性を判断することができます。

トレードオフと課題の理解

不可欠である一方で、溶解プロセスには課題がないわけではありません。成功には、競合する優先順位のバランスを取る必要があります。

エネルギー消費 対 コスト

溶解は非常にエネルギー集約的なプロセスです。より高い溶解速度はしばしば大幅な電力増加を必要とし、運用コストの増加につながります。効率性は常に懸念事項です。

プロセスの速度 対 材料の品質

最大の処理量を追求すると品質が損なわれる可能性があります。過熱は貴重な合金元素を燃焼させる可能性があり、不十分な加熱は欠陥につながる可能性があります。適切な制御には、速度と精度のバランスが必要です。

汚染と純度

液体状態の間、材料は大気や炉のライニング自体からの汚染に対して脆弱です。クリーンな溶融状態を維持することは、最終製品に欠陥を引き起こす不純物を防ぐために極めて重要です。

あなたの目標への適用

あなたの運用の焦点が、溶解プロセスへのアプローチと最適化の方法を決定します。

- もしあなたの主な焦点が高量生産である場合: あなたの目標は、要求の厳しいスケジュールを満たすために、適切な炉の選択と効率的な電力管理を通じて溶解能力(kg/h)を最大化することです。

- もしあなたの主な焦点が材料の品質と純度である場合: あなたは、合金の一貫性を確保し欠陥を防ぐために、生の速度よりも正確な温度制御とプロセス監視を優先する必要があります。

- もしあなたの主な焦点がコスト効率である場合: あなたの戦略は、炉のエネルギー消費を最適化し、材料の損失を最小限に抑え、効率的なスクラップリサイクルストリームを統合することに集中すべきです。

結局のところ、溶解プロセスを習得することは、生産ライン全体の品質と効率を制御するための最初で最も重要なステップです。

要約表:

| 主要な側面 | 重要性 |

|---|---|

| 鋳造を可能にする | 液体金属を金型に注ぐことで複雑な形状を作成する。 |

| 合金化を促進する | 元素を混合して優れた特性を持つ材料を作成する。 |

| リサイクルを推進する | スクラップ金属を効率的に再溶解し、エネルギーと資源を節約する。 |

| 能力(kg/h)を定義する | 炉のサイズ、電力、材料に影響され、生産速度を決定する。 |

| トレードオフのバランスをとる | エネルギーコスト、プロセスの速度、材料の純度の管理が必要。 |

溶解プロセスの最適化の準備はできましたか?

あなたの目標が生産量の最大化、優れた材料純度の達成、またはコスト効率の向上であれ、適切な設備が成功の基盤となります。KINTEKは、正確な温度制御、堅牢な能力、およびエネルギー効率を提供するように設計された高性能のラボ用および産業用溶解炉を専門としています。

この重要なステップの習得を支援させてください。 当社の専門家が、お客様の特定の材料と生産目標に最適な炉を選択するために協力します。

KINTEKに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受け、当社のソリューションがお客様の製造能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- 薄膜産業とは何か?現代のエレクトロニクス、光学、エネルギーの基盤

- ロータリーエバポレーターのプロセスとは?効率的で低温での溶媒留去をマスターする

- 超低温フリーザーを選ぶ際に注目すべき主な特徴は何ですか?サンプルの完全性とラボの効率性を確保するために

- 焼結は何度で起こりますか?お使いの材料の熱プロファイルを習得しましょう

- 石炭廃石処理における表面活性化装置の役割とは?廃棄物を高付加価値資源に変える

- ゾル-ゲル触媒合成におけるマグネチックスターラーの機能とは?ゼオライト-チタン酸塩の均一性を完璧に確保する

- ナノセルロースの機械的処理において、高圧ホモジナイザーや超音波セルディスラプターはどのような役割を果たしますか?

- DCマグネトロンスパッタリングの原理とは?高速・高品質な薄膜成膜を実現