射出成形機の根本的な重要性は、極めて複雑で一貫性のあるプラスチック部品を大規模に生産する比類のない能力にあります。これは、原材料のプラスチックペレットを、大量生産において速度、精度、コスト効率の点で比類のない組み合わせで完成した機能部品へと変換する中核技術です。

射出成形機の真の価値は、単にプラスチック部品を作ることにあるのではありません。それは現代の大量生産を可能にするエンジンです。幾何学的複雑さと極端な再現性を独自に両立させており、私たちが毎日使用する無数の製品の基礎となるプロセスです。

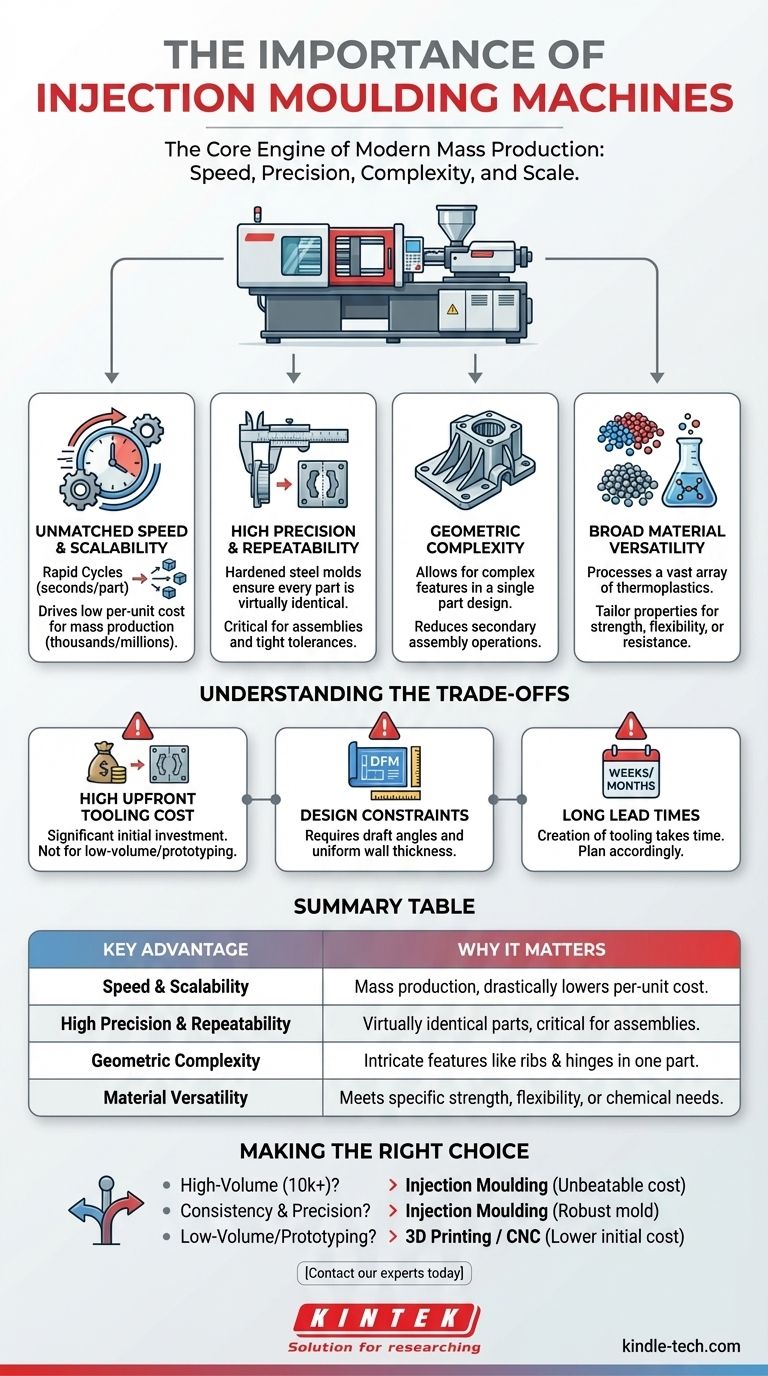

射出成形が優位性を確立している核となる柱

この機械がなぜそれほど重要なのかを理解するには、それがもたらす独自の利点を把握する必要があります。大量生産において、これら4つの要素をこれほど効果的に組み合わせる単一のプロセスは他にありません。

比類のない速度とスケーラビリティ

射出成形プロセスは信じられないほど高速です。プラスチックの射出、部品の冷却、取り出しという一連の生産サイクルは、わずか数秒で完了します。

この速いサイクルタイムにより、1台の機械で連続運転中に数千、あるいは数百万個の部品を生産できます。この計り知れないスケーラビリティが、部品あたりのコストを劇的に引き下げ、大量生産品の価格を手頃なものにしています。

高い精度と再現性

プロセスの心臓部は、硬化させた鋼鉄の金型、すなわちツーリングです。この金型は、最終部品の精密に機械加工されたネガ(負の形状)です。

プラスチックは毎回同じ硬いキャビティに射出されるため、製造される各部品は前の部品と事実上同一になります。これにより、高い再現性と厳密な寸法公差の順守が保証され、電子機器や自動車のアセンブリのように、部品同士が完璧に嵌合する必要がある場合に極めて重要となります。

幾何学的複雑さからの自由

射出成形は、他の方法では製造が困難または費用対効果が低い、信じられないほど複雑な部品の形状を作成することを可能にします。

設計者は、強度を高めるためのリブ、ネジ止め用のボス、柔軟な部品のためのヒンジ(リビングヒンジ)などの複雑な機能を部品設計に直接組み込むことができます。機能の統合により、二次的な組み立て作業の必要性が減り、時間とコストが節約されます。

幅広い材料の多様性

射出成形機は、多種多様な熱可塑性ポリマーを加工できます。これにより、エンジニアは最終製品に要求される正確な特性を持つ材料を選択できます。

部品が硬くて強い必要があるか、柔らかくて柔軟性がある必要があるか、透明である必要があるか、または耐熱性や耐薬品性が必要であるかにかかわらず、適合するポリマーが存在します。この材料の柔軟性により、プロセスは膨大な種類のアクティビティに適しています。

トレードオフの理解

射出成形はその優位性にもかかわらず、すべてのプロジェクトの解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

ツーリングの高い初期費用

主な欠点は、鋼鉄製金型の作成にかかる多額の初期投資です。ツーリングは設計と製造が複雑で、しばしば数万ドルから数十万ドルの費用がかかります。

この高い初期費用により、射出成形はプロトタイピングや少量生産には経済的に実行不可能になります。

設計上の制約と要件

複雑性を許容する一方で、プロセスには厳格な設計規則があります。部品は、損傷なく金型から取り出せるように、抜き勾配(ドラフトアングル)をもって設計されなければなりません。

また、反りやヒケ(シンクマーク)を防ぐために、均一な肉厚を維持することが不可欠です。これらの製造のための設計(DFM)原則には専門知識が必要であり、初期の設計コンセプトを制約する可能性があります。

初期生産までの長いリードタイム

金型自体の作成には時間がかかり、通常は数週間から数ヶ月に及びます。これは、最終設計から大量生産部品までを一夜にして実現できないことを意味します。

この長いリードタイムは、あらゆる製品開発スケジュールに考慮に入れる必要があります。

生産ニーズに合った正しい選択をする

あなたの生産目標が、射出成形機がその仕事に適したツールであるかどうかの究極の指針となります。

- 主な焦点が大量生産(10,000個以上)である場合: 速度と自動化によってもたらされる部品あたりの低コストは、比類のない経済的利点となります。

- 主な焦点が部品の一貫性と精度である場合: 硬化鋼金型の堅牢な性質により、すべての部品が仕様を満たすことが保証され、アセンブリや品質が重要な製品に最適です。

- 主な焦点がプロトタイピングまたは少量生産である場合: 高いツーリングコストと長いリードタイムのため、3DプリンティングやCNC加工などの他の方法の方がはるかに実用的で費用対効果が高くなります。

結局のところ、射出成形機は、原材料から精密な完成品への信頼性が高くスケーラブルな道筋を提供することで、製造業の礎としての地位を確立してきました。

要約表:

| 主な利点 | 重要性 |

|---|---|

| 速度とスケーラビリティ | 数秒のサイクルタイムにより大量生産が可能になり、部品あたりのコストが劇的に低下します。 |

| 高い精度と再現性 | 硬化鋼金型により、すべての部品が事実上同一であることが保証され、アセンブリに不可欠です。 |

| 幾何学的複雑さ | リブ、ボス、リビングヒンジなどの複雑な機能を単一の部品で実現できます。 |

| 材料の多様性 | 幅広い熱可塑性プラスチックを加工し、特定の強度、柔軟性、または耐薬品性のニーズに対応します。 |

精密な生産のスケーリングの準備はできていますか?

KINTEKでは、射出成形などの高度な製造プロセスをサポートするラボ機器や消耗品の提供を専門としています。材料選定の最適化であれ、品質管理の保証であれ、当社のソリューションは一貫した高品質の結果を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、KINTEKがどのように製造の卓越性のためにあなたのラボを装備できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 実験材料・分析用金属顕微鏡試料作製機