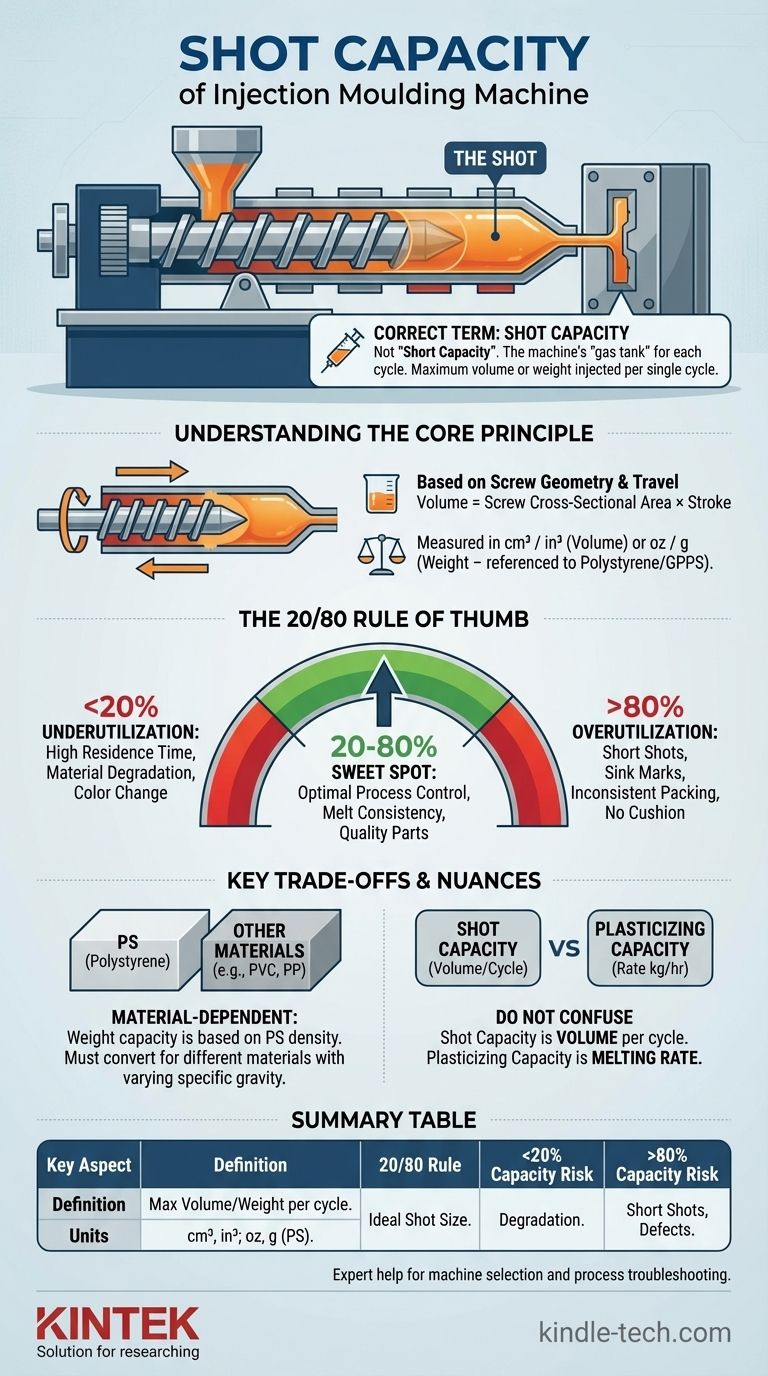

「ショートショット(short capacity)」という言葉をよく耳にしますが、射出成形における正しい専門用語はショット容量(shot capacity)であり、射出能力とも呼ばれます。これは、機械のスクリューが1サイクル中に前進させて金型に射出できる溶融プラスチックの最大量または最大重量を指します。これは射出成形機の最も基本的な仕様の一つです。

ショット容量は、各サイクルの機械の「ガスタンク」のようなものです。この限界を理解することは、機械が部品を作れるかどうかを知るだけでなく、欠陥なく安定して再現性のあるプロセスでうまく作れるかどうかを知ることにも関わります。

ショット容量の理解:基本原則

ショット容量は射出成形機の主要な設計パラメータであり、製造できる部品の最大サイズを決定します。

ショット容量とは?

ショット容量とは、射出時にスクリューが前進する際に吐出できる溶融樹脂の最大体積のことです。これは機械の物理的構造によって決定される厳密な限界値です。

この仕様は常にメーカーによって記載されており、特定の作業に機械を適合させるための重要な要素となります。

測定方法は?

ショット容量は、主に次の2つの方法で測定されます。

- 体積: 通常、立方センチメートル(cm³)または立方インチ(in³)で表されます。

- 重量: 多くの場合、オンス(oz)またはグラム(g)で表されます。

重要な点として、重量で表される場合、それは常に特定の材料、最も一般的には汎用ポリスチレン(GPPS)を基準としています。これは正確な計算にとって極めて重要な詳細です。

スクリューとシリンダーの役割

容量はスクリューのシリンダー内での幾何学的形状の直接的な関数です。これは、スクリューの断面積にその最大可能移動距離(スクリューのストローク)を掛けることによって計算されます。

スクリューが回転して後退し、新しいプラスチックを溶融させるとき、その先端の前に溶融材料の「ショット」が作られます。機械のショット容量とは、この空間が保持できる最大の体積のことです。

生産におけるショット容量の重要性

要求されるショットサイズと機械の容量の不一致は、成形不良やプロセスの不安定性の主な原因となります。

機械と金型の適合

ショット容量の最も重要な用途は、機械が金型を物理的に充填できることを保証することです。機械のショット容量は、部品の総体積(部品+ランナーシステム)の体積よりも大きくなければなりません。

要求される体積が機械の容量を超えると、「ショートショット」(不完全な部品)になります。

20/80の経験則

最適な加工のためには、部品の総ショット重量は、機械の定格ショット容量の20%から80%の間を使用する必要があります。

この範囲は、プロセスコントロール、溶融の一貫性、および部品品質にとっての「スイートスポット」と見なされます。

不一致による影響

20/80のルールから外れて運転すると、重大な問題につながる可能性があります。

容量の20%未満を使用すると、プラスチックが熱いシリンダー内に留まりすぎる時間が長くなります。この長い滞留時間は、材料の劣化、変色、および機械的特性の低下を引き起こす可能性があります。

容量の80%超を使用すると、パッキングおよび保圧フェーズのための「クッション」となる材料がほとんど、または全く残りません。これは、部品重量の不均一性、ヒケ(sink marks)、寸法精度の低下、およびストレスの多い不安定なプロセスにつながります。

トレードオフとニュアンスの理解

単にメーカーの仕様書を見るだけでは不十分です。特定の材料とプロセスの要件を考慮する必要があります。

常に材料に依存する

オンスまたはグラムで示される機械のショット容量はポリスチレン(PS)に基づいています。密度の異なる別の材料を使用している場合は、計算を調整する必要があります。

例えば、PSで8オンス定格の機械は、高密度のPVCの場合はより重い重量を射出しますが、低密度のポリプロピレン(PP)の場合はより軽い重量を射出します。選択した材料の比重に基づいて体積を換算する必要があります。

ショット容量と可塑化能力の比較

ショット容量と可塑化能力(plasticizing capacity)を混同しないでください。

- ショット容量: 1サイクルで射出されるプラスチックの体積。

- 可塑化能力: 機械が原材料を溶融できる速度。kg/時またはlb/時で測定されます。

サイクルタイムが非常に速い部品の場合、機械が十分に速くプラスチックを溶融する能力(可塑化速度)がボトルネックになる可能性があり、ショット容量が適切であっても発生します。

部品に最適な機械の選択

ショット容量の理解を活用して、問題が発生する前に生産上の問題を回避するための、意図的でデータに基づいた決定を下してください。

- 新しい部品の設計が主な焦点である場合: 必要な総ショット体積(部品+ランナー)を計算し、ターゲット機械の利用率の20%から80%の範囲内に無理なく収まることを確認してください。

- 欠陥のトラブルシューティングが主な焦点である場合: 現在のショットサイズが機械の最小容量または最大容量に近すぎないことを確認してください。これは、材料の劣化や充填の不均一性の一般的な根本原因です。

- 材料の変更が主な焦点である場合: 機械の定格ショット容量(PSベース)を、特定の材料の溶融密度を使用して、選択した材料の等価重量に常に換算してください。

ショット容量の概念を習得することは、安定した、再現性のある、収益性の高い射出成形プロセスを達成するための基本的なステップです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 定義 | 機械が1サイクルで射出できるプラスチックの最大体積/重量。 |

| 一般的な単位 | cm³、in³(体積);oz、g(重量、ポリスチレン基準)。 |

| 20/80ルール | 最適な品質のために、理想的なショットサイズは機械容量の20〜80%である。 |

| 容量の< 20% | 長い滞留時間による材料劣化のリスク。 |

| 容量の> 80% | ショートショット、ヒケ、パッキングの不均一性のリスク。 |

ショートショットや材料の劣化に悩まされていませんか?原因は射出成形機のショット容量かもしれません。

KINTEKでは、お客様の特定のニーズに合ったラボおよび生産設備を提供することに特化しています。新しい部品の設計、欠陥のトラブルシューティング、材料の変更のいずれであっても、適切な射出成形機を持っていることが成功の鍵となります。

当社の専門家がお手伝いします:

- お客様の用途に最適なショット容量を持つ完璧な機械の選定。

- ショットサイズと材料の挙動に関連するプロセスの問題のトラブルシューティング。

- 部品の品質と収益性を最大化する、安定した再現性のあるプロセスの確保。

不適切なサイズの機械に生産能力を制限されないでください。 今すぐKINTELにご連絡いただき、コンサルティングを受けて、次のプロジェクトを大成功に導きましょう!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機