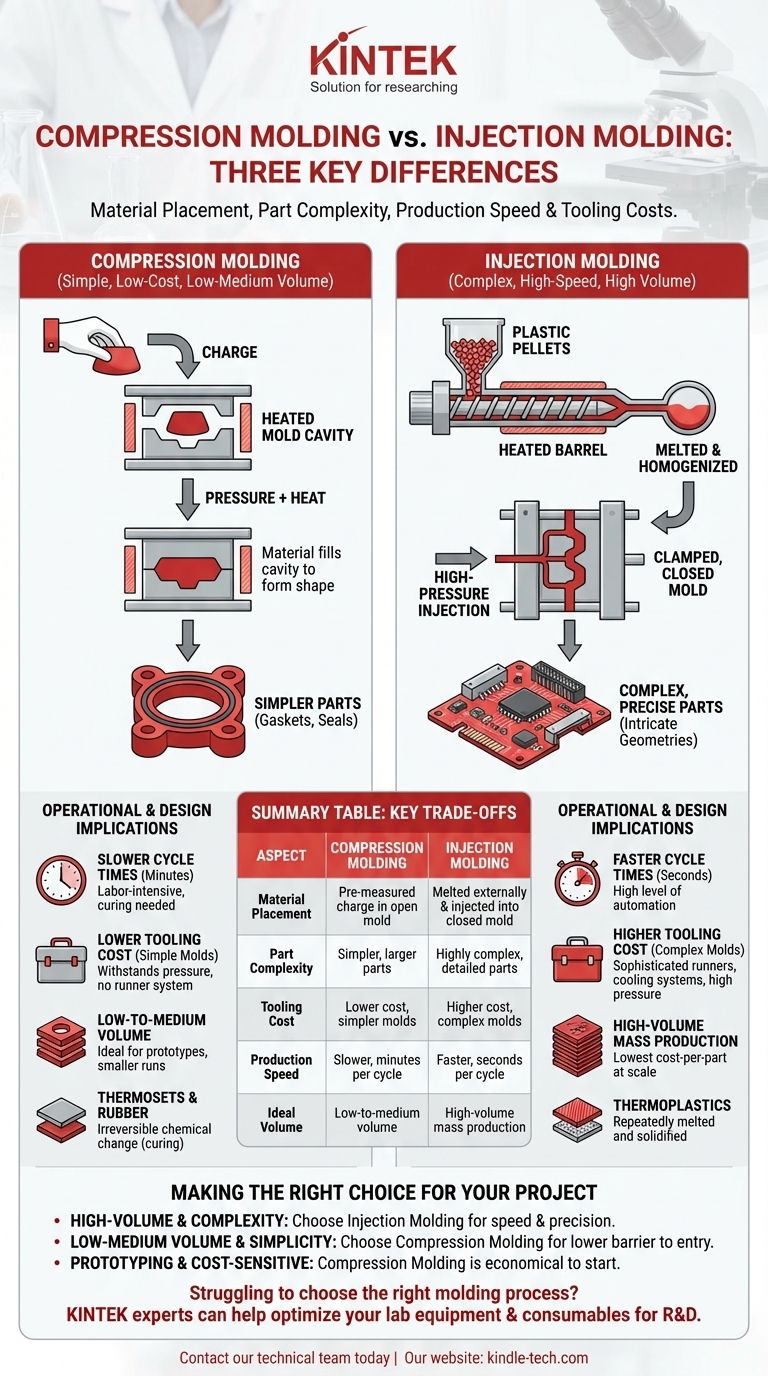

簡単に言えば、圧縮成形と射出成形の主な違いは、材料の配置方法、製造できる部品の複雑さ、および関連する生産速度と金型コストの3つです。圧縮成形では、材料が加熱された金型キャビティに直接配置され、その後金型が閉じて部品が形成されます。一方、射出成形では、材料を外部で溶融させ、高圧で閉じた金型に射出します。

核となる違いはトレードオフにあります。圧縮成形は、低~中量生産で大型で複雑でない部品に適した、よりシンプルで低コストなプロセスです。一方、射出成形は、高精度で複雑な部品を大量生産するのに適した、高速で自動化されたプロセスです。

基本的なプロセスの違い

最も重要な違いは、原材料がどのように、そしてどこで準備され、最終製品に成形されるかです。この最初のステップが、各プロセスの能力と限界を決定します。

圧縮成形の仕組み

圧縮成形では、チャージと呼ばれる所定量の成形材料が、加熱された開いた金型キャビティの下半分に直接配置されます。

その後、金型の上半分が閉じられ、巨大な圧力が加えられます。この圧力と熱の組み合わせにより、材料が広がり、キャビティ全体を満たし、目的の形状に成形されます。

射出成形の仕組み

射出成形は、より複雑で自動化されたプロセスです。プラスチックペレットはホッパーに供給され、加熱されたバレル内の往復スクリューによって溶融され均質化されます。

完全に溶融した後、このプラスチックは高圧でクランプされた閉じた金型に強制的に射出されます。材料は金型の複雑な経路やキャビティを満たし、冷却されてから排出されます。

主要な操作上および設計上の影響

プロセスのメカニズムの違いは、金型、部品設計能力、および生産効率に大きなばらつきをもたらします。

部品の複雑さと精度

射出成形は、非常に複雑で詳細な部品の製造に優れています。高圧射出により、材料を微細で複雑な特徴に押し込むことができ、複雑な形状、薄肉、高精度な公差を可能にします。

圧縮成形は、ガスケット、シール、電気部品のようなよりシンプルで、しばしば大型でかさばる部品に適しています。射出成形が容易に処理する微細なディテールを埋めるのは苦手です。

金型と初期投資

圧縮成形用の金型は、はるかにシンプルで安価です。金型はクランプ圧力に耐えるだけでよく、材料の流れを管理するために必要なランナーやゲートの複雑なシステムは必要ありません。

射出成形金型は、非常に複雑で高価なエンジニアリングプロジェクトです。巨大な射出圧力に耐え、洗練された流路(ランナー、ゲート、スプルー)と冷却システムを組み込む必要があるため、初期費用がはるかに高くなります。

生産速度とサイクルタイム

高度な自動化により、射出成形は非常に高速で、サイクルタイムはしばしば数秒で測定されます。これにより、大量生産の明確な選択肢となります。

圧縮成形は、より遅く、より労働集約的なプロセスです。チャージの装填、プレスの閉鎖、硬化、部品の取り出しのサイクルには数分かかる場合があり、中~少量生産に適しています。

トレードオフの理解

これらの方法のどちらを選択するかは、プロジェクトの目標を明確に理解している必要があります。なぜなら、一方の利点はしばしば他方の欠点となるからです。

部品あたりのコスト計算

射出成形は初期金型コストが非常に高いですが、その高速サイクルタイムにより、大量生産では部品あたりのコストが非常に低くなります。

圧縮成形は初期金型コストが低いため、試作品や少量生産に適しています。しかし、その遅く、より手作業のプロセスは、生産量が増加するにつれて部品あたりのコストが高くなります。

材料に関する考慮事項

圧縮成形は、熱硬化性プラスチックやゴムのようなエラストマーに非常に適しています。これらの材料は、加熱されると不可逆的な化学変化(硬化)を起こし、圧縮プロセスがこれを完璧に促進します。

一部の熱硬化性樹脂は射出成形できますが、このプロセスは主に熱可塑性プラスチックに使用されます。これらの材料は、劣化することなく繰り返し溶融および固化できるため、射出成形サイクルに完璧に適合します。

プロジェクトに合った適切な選択をする

あなたの決定は、量、複雑さ、予算、材料に関する特定の要件によって導かれるべきです。

- 複雑な部品の大量生産が主な焦点である場合:射出成形は、その速度、精度、および規模でのユニットあたりの低コストにより、優れた選択肢です。

- 大型でシンプルな部品の中~少量生産が主な焦点である場合:圧縮成形は、手頃な金型により参入障壁がはるかに低くなります。

- コストに敏感な試作や初期生産が主な焦点である場合:圧縮成形の低い金型投資は、開始するのに最も経済的な選択肢となります。

これらの主要な操作上の違いを理解することで、技術的および財務的な目標に完全に合致する製造プロセスを選択することができます。

要約表:

| 側面 | 圧縮成形 | 射出成形 |

|---|---|---|

| 材料配置 | 所定量のチャージを開いた金型に配置 | 材料を外部で溶融し、閉じた金型に射出 |

| 部品の複雑さ | よりシンプルで大型の部品(ガスケット、シール) | 薄肉で非常に複雑かつ詳細な部品 |

| 金型コスト | 低コスト、シンプルな金型 | 高コスト、ランナー/ゲートを備えた複雑な金型 |

| 生産速度 | 遅い、サイクルあたり数分 | 速い、サイクルあたり数秒 |

| 理想的な生産量 | 中~少量生産 | 大量生産 |

| 材料の適合性 | 熱硬化性樹脂やゴムに最適 | 主に熱可塑性樹脂向け |

材料に最適な成形プロセスを選択するのに苦労していませんか? KINTEKの専門家がお手伝いします!当社は、圧縮成形と射出成形の両方の研究開発をサポートする実験装置と消耗品の提供を専門としています。圧縮成形での試作であろうと、射出成形での量産であろうと、当社のソリューションは精度と効率を保証します。

今すぐ当社の技術チームにお問い合わせください。お客様の特定の用途について話し合い、KINTEKがお客様の成形プロセスをどのように最適化できるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機