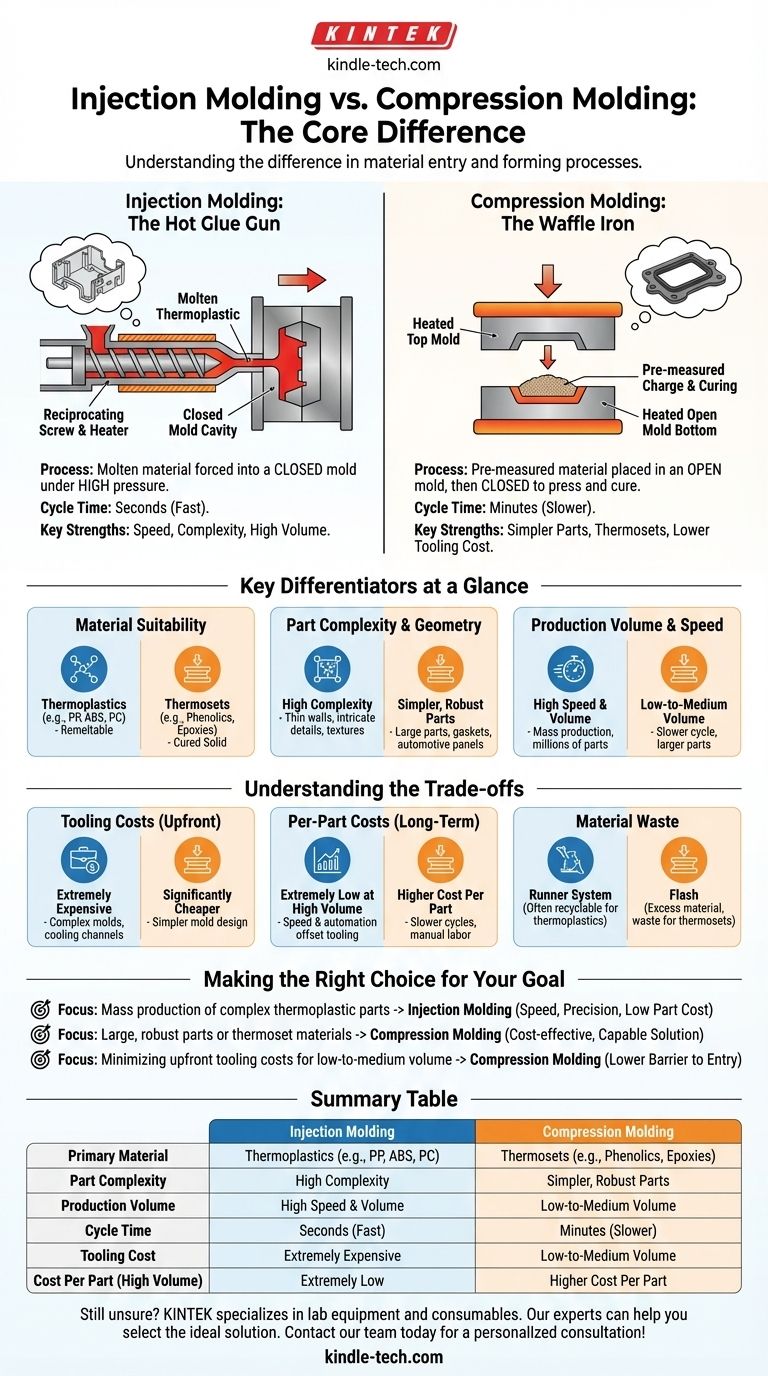

根本的な違いは、射出成形と一般的に「圧力成形」(より正確には圧縮成形と呼ばれるもの)が、材料が金型にどのように入るかという点にあります。射出成形は、溶融した材料を密閉された金型キャビティに高圧で押し込みます。圧縮成形は、あらかじめ計量された量の材料を、開いた加熱された金型に置き、その後金型を閉じて材料を最終形状にプレスします。

これら2つのプロセスの選択は、古典的なエンジニアリング上のトレードオフです。射出成形は、熱可塑性樹脂部品の高速、高複雑性、大容量生産のために設計されており、高い初期金型投資が必要です。圧縮成形は、よりシンプルで大型の部品、低〜中容量生産にとって経済的な選択肢であり、熱硬化性材料の主要なプロセスです。

根本的なプロセスの違い

どちらのプロセスがニーズに適しているかを真に理解するには、まずそれぞれの動作を視覚化する必要があります。そのメカニズムが、それぞれの長所と短所を決定します。

射出成形がどのように機能するか:高度なグルーガン

射出成形を、高度に洗練された自動化されたグルーガンだと考えてください。

粒状のプラスチック原料(熱可塑性樹脂)を加熱されたシリンダー内で溶かします。その後、往復スクリューが、この溶融プラスチックを極度の圧力下で精密に加工された密閉された金属金型に射出します。

プラスチックは金型の内部キャビティの隅々まで充填されます。短い冷却期間の後、金型が開き、完成した部品が排出されます。このサイクルは非常に速く、しばしば数秒しかかかりません。

圧縮成形がどのように機能するか:ワッフルメーカー

圧縮成形は、ワッフルメーカーに最もよく例えられます。

「チャージ」と呼ばれる成形材料をあらかじめ計量した量を、加熱された開いた金型の底の部分に置きます。このチャージは、粉末、パテ状、または予備成形された形状である場合があります。

その後、金型の上の部分が閉じられ、巨大な圧力がかけられます。これにより材料が広がり、金型キャビティを充填し、熱と圧力によって固形状態に硬化します。このプロセスは、加熱されると不可逆的な化学変化を起こす熱硬化性樹脂材料に最適です。

用語に関する注記:「圧力成形」

製造業において「圧力成形」という用語は曖昧です。しかし、射出成形との対比で使われる場合、それはほぼ常に圧縮成形を指します。どちらのプロセスも圧力を使用しますが、「射出」は材料がどのように供給されるかを特定し、「圧縮」は最終形状がどのように形成されるかを特定します。

主な相違点(概要)

機械的な違いは、材料の選択、部品設計、生産経済性に大きな違いをもたらします。

材料の適合性:熱可塑性樹脂 vs. 熱硬化性樹脂

射出成形は、ポリプロピレン(PP)、ABS、ポリカーボネート(PC)など、繰り返し溶融・固化できるポリマーである熱可塑性樹脂の主要なプロセスです。

圧縮成形は、フェノール樹脂、エポキシ樹脂、シリコーンなど、永久的な固体状態に硬化し、再溶融できない材料である熱硬化性樹脂の主要な方法です。一部の熱可塑性樹脂にも使用できますが、一般的ではありません。

部品の複雑さと形状

射出成形は、高い複雑性を持つ部品の製造に優れています。これには、薄肉、複雑なリブ、微細なテクスチャ、ネジボスやスナップフィットなどの複雑な機能が含まれます。高い射出圧力により、材料がすべての微細なディテールを充填することが保証されます。

圧縮成形は、よりシンプルで、しばしば大型で、より堅牢な部品に最適です。ガスケット、シール、電気開閉装置、自動車パネルなどに優れています。射出成形が容易に処理できる非常に微細で複雑なディテールを扱うのは苦手です。

生産量と速度

射出成形は、高速、大容量のプロセスです。サイクルタイムは数秒単位であり、大量の同一部品を効率的に製造する大量生産のために設計されています。

圧縮成形は、低〜中容量の、より遅いプロセスです。チャージの装填時間と熱硬化性材料が硬化するのに必要な時間のため、サイクルタイムは大幅に長く、しばしば数分単位になります。

トレードオフの理解

プロセスの選択は、初期費用と長期的な目標および設計制約のバランスを取ることです。

金型コスト:初期投資

射出金型は非常に高価です。これらは巨大な圧力に耐えるように設計された複雑なツールであり、複雑な冷却経路と排出システムが必要です。単一の金型で数万ドル、あるいは数十万ドルかかることがあります。

圧縮金型は大幅に安価です。溶融プラスチックの流れをランナーやゲートを通して管理する必要がないため、設計と加工がはるかに単純で、初期投資がはるかに低くなります。

部品あたりのコスト:長期的な経済性

大量生産では、射出成形は部品あたりのコストが非常に低くなります。プロセスの速度と高い自動化レベルが、初期の金型コストを相殺します。

圧縮成形は、部品あたりのコストが高くなります。これは、サイクルタイムが遅いことと、金型への材料装填や部品の仕上げに手作業が必要になることが多いことに起因します。

材料の廃棄物

射出成形では、ランナーシステム(プラスチックを部品キャビティに供給する経路)から廃棄物が発生しますが、熱可塑性樹脂の場合は多くの場合、粉砕して再利用できます。

圧縮成形では、金型のパーティングラインから絞り出される余分な材料である「バリ(フラッシュ)」が発生する可能性があります。熱硬化性樹脂の場合、このバリは廃棄物であり、プロセスにリサイクルすることはできません。

目標に合った正しい選択をする

アプリケーションの特定の要件は、一方のプロセスを他方よりも明確に指し示します。

- 複雑な熱可塑性樹脂部品の大量生産が主な焦点である場合:射出成形は、その速度、精度、およびスケールアップした際の部品あたりの低コストにおいて決定的な選択肢です。

- 大型で堅牢な部品の製造や熱硬化性材料の取り扱いが主な焦点である場合:圧縮成形は、より費用対効果が高く、より適したソリューションを提供します。

- 低〜中容量のランのために初期金型コストを最小限に抑えることが主な焦点である場合:圧縮成形の低い金型コストは、参入障壁を大幅に低くします。

これらの基本的な違いを理解することで、プロジェクトの技術的および財政的な目標に完全に合致する製造プロセスを選択できるようになります。

要約表:

| 特徴 | 射出成形 | 圧縮成形 |

|---|---|---|

| 主な材料 | 熱可塑性樹脂(PP、ABS、PC) | 熱硬化性樹脂(フェノール樹脂、エポキシ樹脂) |

| 部品の複雑性 | 高い(薄壁、複雑なディテール) | 低〜中程度(よりシンプルで大型の部品) |

| 生産量 | 大容量(大量生産) | 低〜中容量 |

| サイクルタイム | 数秒 | 数分 |

| 金型コスト | 高い | 低い |

| 部品あたりのコスト(大容量時) | 低い | 高い |

まだプロジェクトに最適な成形プロセスがわからない場合は? KINTEKは、実験室の機器と消耗品の専門家であり、実験室のニーズに対応しています。当社の専門家は、お客様の材料、設計、生産目標に最適なソリューションを選択するお手伝いをいたします。パーソナライズされたコンサルテーションについては、今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

よくある質問

- コールドプレスとレギュラープレスの違いは何ですか?品質と効率のどちらを選ぶか

- 実験室における油圧プレスの用途は何ですか?正確なサンプル調製と材料試験を実現

- プレス機械が好まれるのはなぜですか?大量生産における比類のないスピード、精度、コスト効率

- HPHT成長サイクル完了後、どのようなことが起こり、どのような形状のダイヤモンドが得られますか?専門家による分析

- パワープレスにはどのような利点がありますか?高速・大量生産ソリューション

- XRFを使用する際に取るべき予防措置は何ですか?放射線防護のための必須安全プロトコル

- 定量分析におけるXRFとは?正確な元素濃度測定を実現する

- 実験室用油圧プレスと15mm円形金型は、高密度酸素透過膜グリーンボディを作成するためにどのような機能を持っていますか?