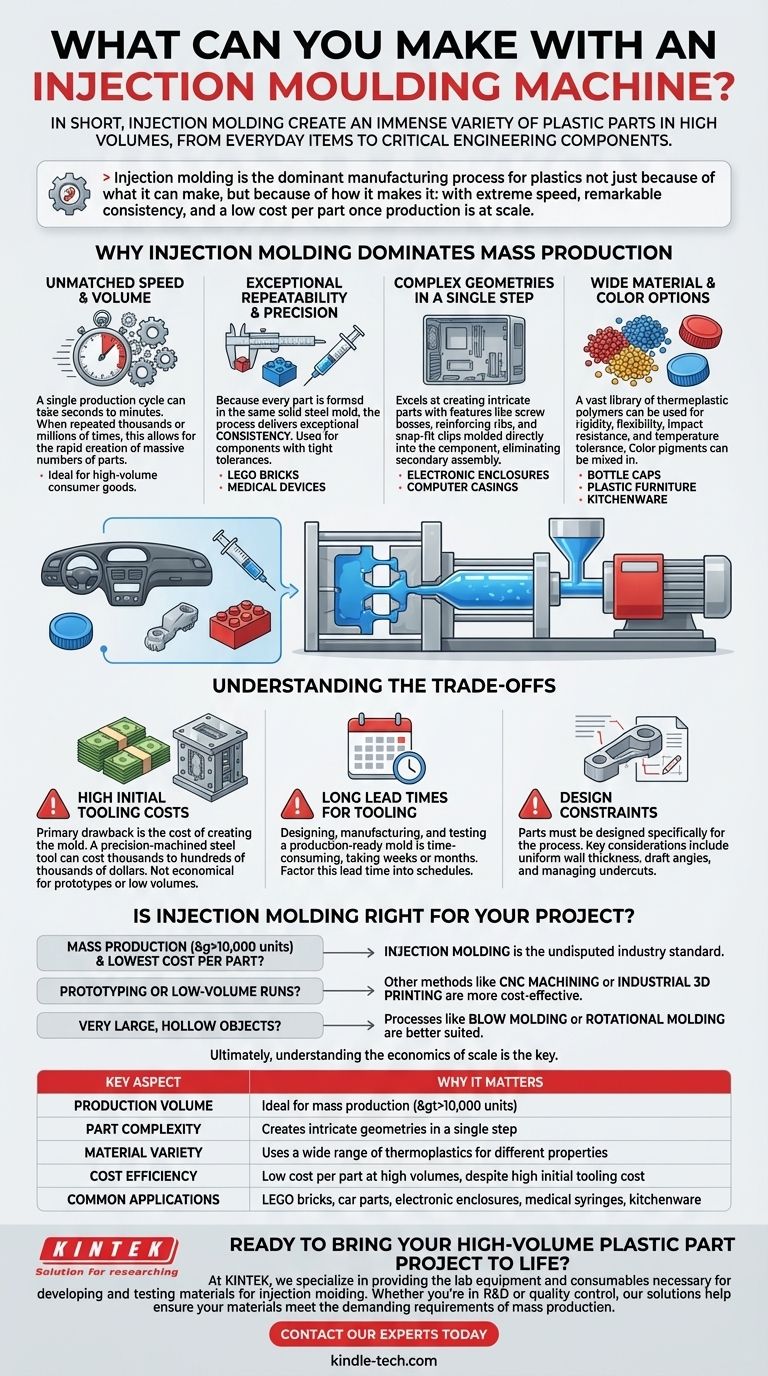

要するに、射出成形は、日用品から重要なエンジニアリング部品まで、膨大な種類のプラスチック部品を大量に製造するために使用されます。このプロセスは、ボトルキャップ、電子機器の筐体、台所用品から、レゴブロック、自動車のダッシュボード、医療用シリンジに至るまで、あらゆるものの製造を担っています。

射出成形が大量生産において支配的な製造プロセスであるのは、作れるものだけでなく、その作り方、すなわち、スケールアップした際の部品あたりのコストが低いこと、驚異的な一貫性、そして極めて高いスピードによるものです。

射出成形が大量生産を支配する理由

射出成形は、溶融したプラスチックを高圧下で精密に機械加工された金属金型(または「ツール」)に射出することによって機能します。プラスチックは冷却され、金型の形状に固化し、その後排出されます。この単純に聞こえるサイクルが、プロセスに主要な利点をもたらします。

比類のないスピードと量

単一の生産サイクルは、数秒から数分かかる場合があります。

これを数千回、あるいは数百万回繰り返すことで、膨大な数の部品を迅速に作成でき、大量生産される消費者製品にとって最適な方法となります。

卓越した再現性と精度

すべての部品が同じ硬質鋼の金型内で形成されるため、このプロセスは、最初の部品から100万番目の部品まで、卓越した一貫性を提供します。

これが、レゴブロックの完璧に噛み合う構造や、医療機器の精密部品など、厳密な公差を必要とする部品に使用される理由です。

単一ステップでの複雑な形状

このプロセスは、ネジボス、補強リブ、スナップフィットクリップなどの機能を、コンポーネントに直接成形することで、複雑な部品を作成するのに優れています。

これにより、二次的な組み立て工程が不要になり、人件費と複雑さが削減されます。コンピューターや民生用電子機器の筐体は、内部の取り付けポイントや通気口がすべて一度に形成されるため、その典型例です。

幅広い材料と色の選択肢

剛性、柔軟性、耐衝撃性、耐熱性など、異なる特性を持つ熱可塑性ポリマーの膨大なライブラリを使用できます。

これにより、単一のプロセスで、柔軟なシーリングボトルキャップ、剛性の高いプラスチック家具、または耐熱性の高い台所用品を作成できます。色顔料も、完成した外観のために原材料に直接混合できます。

トレードオフの理解

射出成形は強力ですが、すべてのプロジェクトに適しているわけではありません。その限界を理解することは、効果的に使用するために不可欠です。

高い初期金型コスト

主な欠点は、金型を作成するためのコストです。精密機械加工されたスチール製のツールは、その複雑さとサイズに応じて、数千ドルから数十万ドルかかることがあります。

この高い初期投資により、このプロセスは通常、プロトタイプや少量生産には経済的ではありません。

金型のリードタイムが長い

生産準備の整った金型の設計、製造、テストは時間のかかるプロセスであり、数週間から数ヶ月かかることがあります。

このリードタイムは、あらゆる製品開発スケジュールに考慮する必要があります。3Dプリンティングとは異なり、数時間で部品を入手することはできません。

設計上の制約

部品は射出成形プロセスに合わせて特別に設計する必要があります。主な考慮事項には、反りを防ぐための均一な肉厚の維持、金型からの排出を可能にするためのアンダーカットの追加、ツールに部品が引っかかる原因となるアンダーカットの慎重な管理が含まれます。

射出成形はあなたのプロジェクトに適していますか?

射出成形の選択は、プロジェクトの目標、量、予算に完全に依存します。

- 大量生産(10,000個以上)と可能な限り低い部品単価が主な焦点である場合: 初期金型コストを克服すれば、射出成形は議論の余地のない業界標準です。

- プロトタイピングまたは少量生産が主な焦点である場合: CNC加工や産業用3Dプリンティングなどの他の方法は、少量を作成する場合にはるかに費用対効果が高く、高速です。

- 非常に大きく中空の物体を作成することが主な焦点である場合: ほとんどのペットボトルに使用されるブロー成形や、大型タンクやカヤックなどに使用される回転成形の方が適していることがよくあります。

結局のところ、スケールメリットの経済性を理解することが、射出成形の力を活用するための鍵となります。

要約表:

| 主要な側面 | 重要性 |

|---|---|

| 生産量 | 大量生産(10,000個以上)に最適 |

| 部品の複雑さ | 単一ステップで複雑な形状を作成 |

| 材料の多様性 | 異なる特性のために幅広い熱可塑性プラスチックを使用 |

| コスト効率 | 高い初期金型コストにもかかわらず、大量生産では部品単価が低い |

| 一般的な用途 | レゴブロック、自動車部品、電子筐体、医療用シリンジ、台所用品 |

大量生産のプラスチック部品プロジェクトを実現する準備はできましたか?

KINTEKでは、射出成形用の材料の開発とテストに必要な実験装置と消耗品の提供を専門としています。研究開発であれ品質管理であれ、当社のソリューションは、お客様の材料が大量生産の厳しい要件を満たすことを保証するのに役立ちます。

次世代の高性能プラスチックコンポーネントの作成におけるお客様の研究所の役割をどのようにサポートできるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機