本質的に、射出成形は、溶融した材料を特別に設計された金型に射出することで部品を製造する方法です。最も一般的には熱可塑性樹脂である材料は、その後冷却され固化し、金型のキャビティとまったく同じ形状になります。このプロセスは、高精度で無数の同一のアイテムを大量生産するための基礎となります。

射出成形の主な価値は、非常に高い生産量で複雑な部品を製造し、かつ単位あたりのコストを低く抑える比類ない能力にあります。しかし、この効率性は、金型自体の作成にかかる多額の初期投資とバランスが取れています。

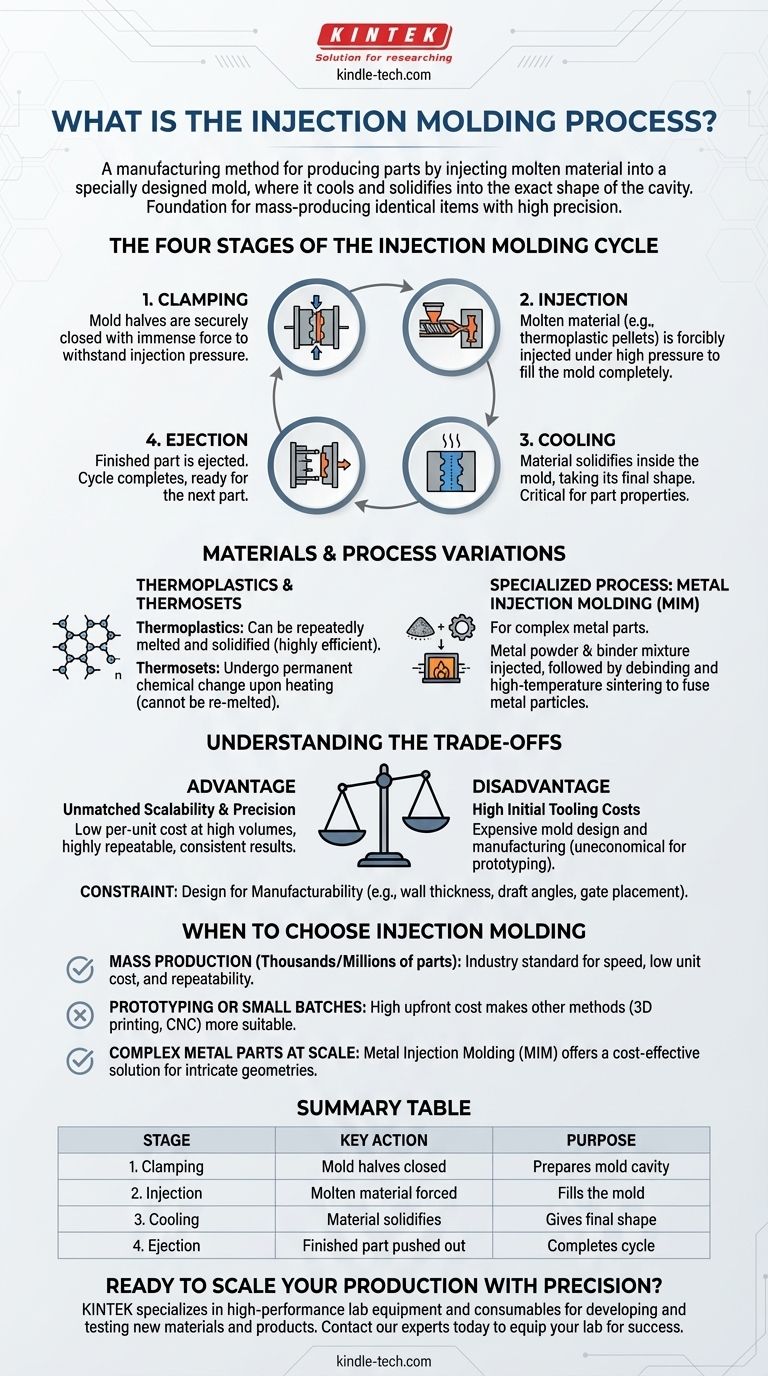

射出成形サイクルの4つの段階

このプロセスは、非常に再現性が高く迅速なサイクルであり、完了までに数秒しかかからないことがよくあります。各サイクルは4つの異なる段階で構成されています。

第1段階:型締め

材料が射出される前に、金型の2つの半分、つまり「工具」をしっかりと閉じる必要があります。型締めユニットは、射出段階の圧力に抗して金型を閉じたままにするために、巨大な力を加えます。

第2段階:射出

通常は小さなペレットの形をした生のプラスチック材料が、射出ユニットに供給されます。ここで加熱され溶融され、その後高圧下で閉じられた金型キャビティに強制的に射出されます。圧力により、金型が完全に満たされることが保証されます。

第3段階:冷却

溶融したプラスチックがキャビティを満たすと、冷却が始まります。冷却されるにつれて、固化し、金型の形状になります。冷却段階はサイクルの最も長い部分であることが多く、部品の最終的な特性にとって重要です。

第4段階:取り出し

部品が十分に冷却された後、金型が開きます。通常はピンを使用する取り出し機構が、固化した部品を金型から押し出します。これで機械は次のサイクルを開始する準備が整いました。

材料とプロセスバリエーション

コアプロセスは同じですが、使用される材料は大きく異なり、特殊な用途につながります。

熱可塑性樹脂と熱硬化性樹脂

射出成形の大部分は熱可塑性樹脂を使用します。これらのポリマーは、大幅な劣化なしに繰り返し溶融および固化できるため、プロセスにとって非常に効率的です。熱硬化性プラスチックも使用できますが、加熱すると化学変化を起こし、再溶融することはできません。

特殊なプロセス:金属射出成形(MIM)

複雑な金属部品を作成するために、金属射出成形(MIM)と呼ばれるバリエーションが存在します。このプロセスでは、微細な金属粉末がポリマーバインダーと混合され、原料が作成されます。

この混合物は、プラスチックと同様に金型に射出されます。取り出し後、部品はポリマーバインダーを除去するための二次プロセスを受けます。

最後に、部品は炉で高温に加熱され、金属粒子が融合します。焼結と呼ばれるこのステップは、多孔性が除去されるため、部品が大幅に収縮する原因にもなります。したがって、金型はこの収縮を考慮して大きめに設計されます。

トレードオフの理解

射出成形は強力なツールですが、すべてのプロジェクトに適しているわけではありません。その主な長所と短所を理解することが重要です。

利点:比類のない拡張性と精度

主な利点は、大量生産における単位あたりの低コストです。初期投資は大きいですが、その後の各部品の製造コストは信じられないほど低くなります。このプロセスは再現性も高く、100万個目の部品が最初の部品と実質的に同じであることを保証します。

欠点:高い初期金型コスト

金型は複雑で高度に設計された鋼鉄またはアルミニウムの部品です。この工具の設計と製造にかかる費用は、数千ドルから数十万ドルに及ぶことがあります。このため、射出成形は試作品や少量生産にはまったく経済的ではありません。

制約:製造容易性のための設計

部品は、うまく成形されるように慎重に設計する必要があります。均一な肉厚、取り出しを助ける抜き勾配、ゲート(プラスチックが金型に入る場所)の配置などの要素は、欠陥のない高品質な部品を製造するために不可欠です。

射出成形を選択すべき時

生産目標によって、射出成形がプロジェクトに適した技術であるかどうかが決まります。

- 数千または数百万個の部品の大量生産が主な焦点である場合:射出成形は、その速度、低い単位コスト、高い再現性から、決定的な業界標準です。

- 試作品の作成や少量生産が主な焦点である場合:金型の初期費用が高いため、3DプリンティングやCNC加工などの他の方法がはるかに適しており、経済的です。

- 複雑な金属部品を大規模に作成することが主な焦点である場合:金属射出成形(MIM)は、複雑な形状の場合、機械加工よりも費用対効果の高い強力なソリューションを提供します。

高い初期投資と卓越した部品あたりの効率性というこの根本的なバランスを理解することが、射出成形を効果的に活用するための鍵となります。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 型締め | 金型の半分がしっかりと閉じられます。 | 射出のために金型キャビティを準備します。 |

| 2. 射出 | 溶融材料が金型に強制的に押し込まれます。 | 金型キャビティを完全に満たします。 |

| 3. 冷却 | 材料が金型内で固化します。 | 部品に最終的な形状と特性を与えます。 |

| 4. 取り出し | 完成した部品が金型から押し出されます。 | サイクルを完了し、次の部品のために金型を準備します。 |

高精度で生産を拡大する準備はできていますか?射出成形プロセスには、一貫した結果を得るための信頼性の高い装置が必要です。KINTEKは、新素材や新製品を開発・試験する研究室にサービスを提供し、高性能の実験装置と消耗品を専門としています。材料試験のための正確な温度制御が必要な場合でも、プロトタイピングのための耐久性のある工具が必要な場合でも、お客様のイノベーションをサポートするソリューションを提供します。今すぐ当社の専門家にお問い合わせください。お客様の研究室を成功に導く方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用ダブルプレート加熱プレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

よくある質問

- 実験室におけるエバポレーターの用途は何ですか?デリケートなサンプルに対する穏やかな溶媒除去

- バイオ炭はなぜ物議を醸すのか?気候変動対策の可能性と現実世界のリスクのバランス

- 薄膜堆積の厚さはどのくらいですか?ナノメートルからマイクロメートルまでの範囲をガイド

- 高精度撹拌・分散装置は、ナノバイオ複合材料の溶液インターカレーションをどのように促進しますか?

- スパッタリングコーティングの圧力はどれくらいですか?完璧な膜のための1〜100mTorrの範囲をマスターする

- 高性能な実験用マグネチックスターラーが必要なのはなぜですか?光触媒分解の結果を最適化する

- 金属の熱処理における安全上の注意点は何ですか?作業員と設備を保護するためのガイド

- ろう付けに最も一般的に使用される熱源は何ですか?最適な接合のためのトーチろう付けの解説