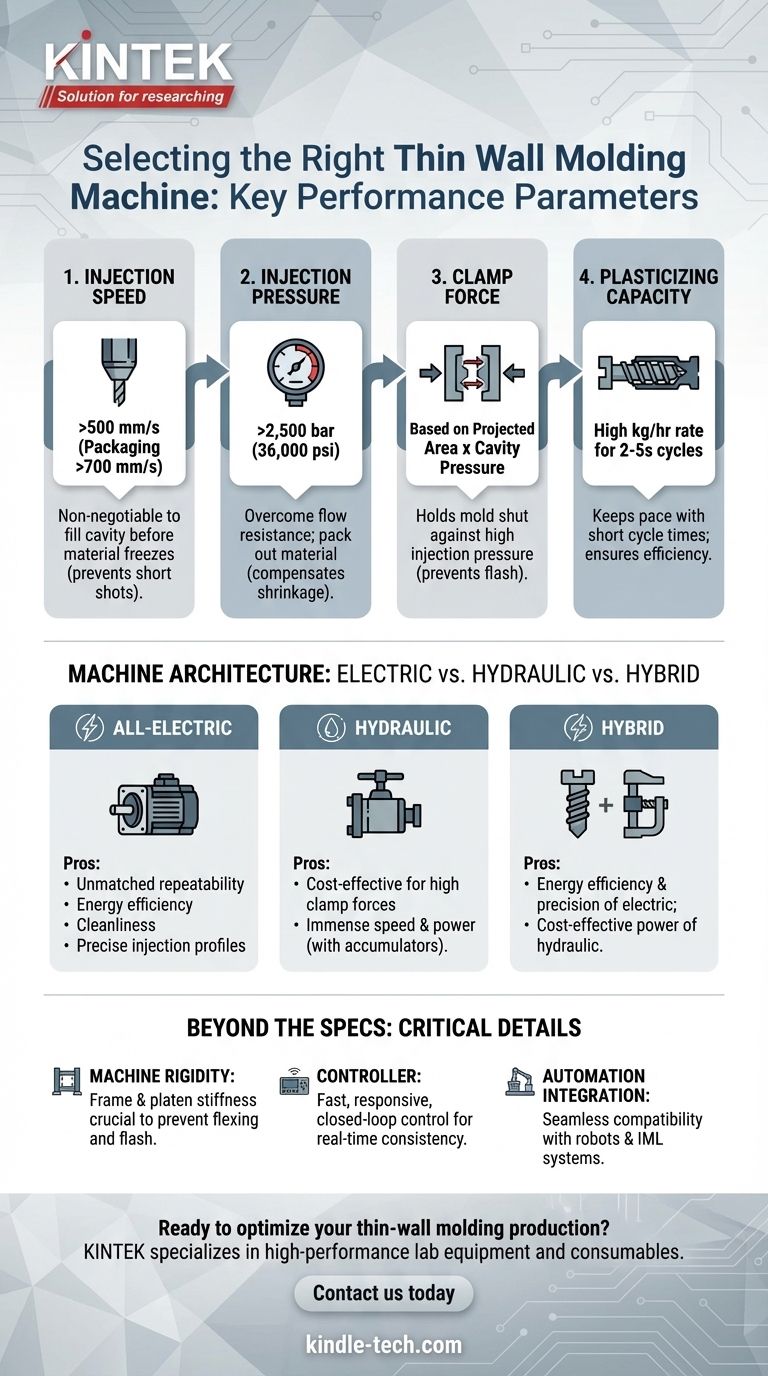

適切な薄肉成形機を選定するためには、射出速度、射出圧力、可塑化能力、型締め力という4つの主要な性能パラメータを優先する必要があります。これらの仕様は独立しているわけではなく、溶融プラスチックが固化する前に金型キャビティを完全かつ一貫して充填するという薄肉成形の根本的な課題を克服するために連携して機能する必要があります。これらのいずれかの領域で不足している機械では、競争力のあるサイクルタイムで高品質の部品を安定して生産することはできません。

核となる目的は、単に高仕様の機械を購入することではなく、極めて高い精度と再現性を提供する統合システムを選定することです。適切な機械はサイクルタイムを最小限に抑え、プロセスの安定性を確保します。これらは大量の薄肉生産における収益性の基礎となります。

薄肉性能の核となる柱

薄肉成形の物理学、つまり溶融ポリマーを非常に狭い断面を通して強制的に流し込むことは、射出成形機に極端な要求を課します。これらの要求を理解することが、情報に基づいた選択を行うための鍵となります。

射出速度:譲れない要件

薄肉アプリケーションでは、非常に高い射出速度が必要とされ、しばしば500 mm/sを超え、特殊なパッケージングアプリケーションでは700 mm/s以上が要求されます。

この速度は、材料が固化する前に金型キャビティを充填するために重要であり、これは「ショートショット」として知られる現象です。部品の薄い断面により、溶融プラスチックはより冷たい金型表面に接触するとほぼ瞬時に冷却・固化します。

これを達成するために、高性能油圧機は、爆発的な速度のバーストを提供するために油圧を蓄えるアキュムレータに依存しています。最新の全電動機は、高出力サーボモーターを介してこれを達成し、優れた制御と加速を提供します。

射出圧力:流動抵抗の克服

薄肉部品の狭い流路は、途方もない抵抗を生み出します。機械は、この抵抗を克服するために十分な射出圧力(しばしば2,500 bar (36,000 psi)を超える)を備えている必要があります。

この高圧は、部品を充填するだけでなく、冷却時の材料収縮を補償するために効果的にパッキングアウトするためにも必要です。不十分な圧力能力は、ひけ、ボイド、寸法不安定性を引き起こします。

型締め力:金型を閉じたままにする

高い射出圧力は、金型の2つの半分を押し開こうとする等しく反対の力を発生させます。機械の型締めユニットは、この圧力に対して金型を閉じたままにするのに十分な力を提供する必要があります。

必要な型締め力は、部品の総投影面積(ランナーシステムを含む)にキャビティ内のピーク射出圧力を掛けて計算されます。型締め力が不十分な機械では、金型がわずかに開き、バリ(パーティングラインから漏れる余分なプラスチック)が発生します。

同様に重要なのは、プラテンの剛性です。十分な型締め力があっても、圧力下でたわむプラテンはバリや一貫性のない部品品質を引き起こします。

可塑化能力:短いサイクルに対応する

薄肉成形は、2〜5秒という極めて短いサイクルタイムによって特徴付けられます。機械のスクリューとバレルシステムは、この短い回復時間内に次のショットに十分な量のプラスチック樹脂を溶融できる必要があります。

これは可塑化速度として知られ、kg/hrまたはlbs/hrで測定されます。可塑化能力が不十分な機械は追いつくことができず、サイクルタイムを延長せざるを得なくなり、生産効率を損ないます。高スループットと強力なスクリュードライブモーター用に設計されたスクリューを備えた機械を探してください。

機械アーキテクチャ:電動 vs. 油圧

全電動機、油圧機、またはハイブリッド機の選択は、特定のアプリケーションと優先順位によって決まる中心的な決定です。

全電動機の利点

全電動機は、すべての動作に高精度サーボモーターを使用します。その主な利点は、比類のない再現性、エネルギー効率、および清浄性です。

各軸のデジタル制御により、正確な射出プロファイルと並行機能(例:型締め開放中に部品を排出する)が可能になり、サイクルタイムを大幅に短縮できます。その静かでクリーンな動作は、医療および食品グレードのパッケージングに最適です。

高性能油圧機の役割

油圧機、特にアキュムレータを装備したものは、非常に高い射出速度とパワーを提供する作業馬として知られています。非常に高い型締め力を必要とするアプリケーションにとって、より費用対効果の高いソリューションとなる可能性があります。

全電動モデルと同じレベルの微細な精度を提供しないかもしれませんが、閉ループ制御を備えた最新の油圧機は、多くの大量薄肉アプリケーションで優れた性能を発揮します。

ハイブリッドの利点

ハイブリッド機は、電動スクリュードライブと射出ユニットを油圧型締めと組み合わせることで、魅力的な妥協点を提供します。このアーキテクチャは、電動射出のエネルギー効率と精度を維持しながら、油圧型締めの費用対効果の高いパワーを提供します。ハイブリッドは、薄肉パッケージングでますます人気のある選択肢となっています。

トレードオフと重要な詳細の理解

4つの主要な仕様以外にも、薄肉成形作業を成功させるか失敗させるかに関わるいくつかの要因があります。

仕様書を超えて:機械の剛性

機械の技術データシートは、すべての情報を伝えているわけではありません。機械フレームとプラテンの全体的な剛性は最も重要です。薄肉成形の高いストレス下でねじれたりたわんだりする機械は、決して安定せず、バリ、寸法ばらつき、金型の早期摩耗につながります。

コントローラ:操作の頭脳

機械のコントローラは、プロセスをリアルタイムで管理するのに十分な速さと応答性が必要です。ミリ秒レベルの圧力と速度の変化は一般的です。閉ループプロセス制御を備えた強力なコントローラは、ショットごとの一貫性を維持するために不可欠です。

自動化との統合

薄肉生産はほとんどの場合自動化されています。機械は、部品の取り出しやインモールドラベリング(IML)のためのロボットとのシームレスな統合のために設計されている必要があります。コントローラと安全システムがサードパーティの自動化と容易に互換性があることを確認してください。

アプリケーションに合った適切な選択をする

最終的な選択を導くために、特定の生産目標を使用してください。

- パッケージング(例:容器、蓋)の最大速度が主な焦点の場合: サイクルタイムを最小限に抑えるために、700 mm/sを超える射出速度と堅牢な並行機能を備えた特殊なパッケージング機(多くの場合ハイブリッドまたは全電動)を優先してください。

- 高精度医療用または電子部品が主な焦点の場合: 高度なプロセス監視機能を備えた全電動機のプロセス制御とショットごとの再現性を重視してください。

- 非常に高い型締め力を必要とする大型部品を生産している場合: アキュムレータを備えた高性能油圧機は、型締めパワーと射出性能の最も費用対効果の高い組み合わせを提供する可能性があります。

- それほど極端ではない薄肉部品の予算が主な制約である場合: 高速射出用のアキュムレータパッケージをオプションで備えた、適切に仕様化された汎用油圧機は、実行可能で効果的なソリューションとなり得ます。

最終的に、適切な機械の選択は、収益性のある信頼性の高い生産を確保するために、速度、精度、コストのバランスをとるシステムレベルの決定です。

要約表:

| パラメータ | 主な考慮事項 | 一般的な範囲 |

|---|---|---|

| 射出速度 | プラスチックが固化する前にキャビティを充填する必要がある | >500 mm/s、最大700+ mm/s |

| 射出圧力 | 狭いキャビティ内の流動抵抗を克服する | >2,500 bar (36,000 psi) |

| 型締め力 | 高い射出圧力に対して金型を閉じたままにする | 投影面積 × キャビティ圧力に基づいて決定 |

| 可塑化能力 | 短いサイクルタイムに十分な樹脂を溶融する | 2〜5秒サイクルで高いkg/hrレート |

薄肉成形生産を最適化する準備はできていますか? KINTEKは、高性能な実験装置と消耗品を専門とし、精密成形ソリューションを研究室に提供しています。当社の専門家は、速度、精度、収益性を最大化する完璧な機械を選定するお手伝いをいたします。今すぐお問い合わせください。お客様の特定の薄肉アプリケーション要件についてご相談ください!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用ダブルプレート加熱プレス金型

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

よくある質問

- 高機能電極の製造において、精密油圧プレスを使用することでどのように改善されますか?水素製造の最適化

- 実験室用油圧プレスは、再生革の品質をどのように向上させますか?強度と密度を高める

- XRFに必要なサンプルサイズは?適切な前処理で分析を最適化しましょう

- XRFサンプルはどのように調製されますか?プレス成形ペレット法と融解ビーズ法を習得する

- XRFで特定できるものは?材料中の元素を精密に発見

- 実験室用油圧プレスは、標準化された多孔質セラミック基板の準備にどのように役立ちますか? Precision Prep

- 鍛造プレスのサイズとは?鍛造のニーズに合わせてトン数と設置面積を調整する

- 油圧システムの温度は何度ですか?最適な性能を維持し、損傷を防ぐ方法