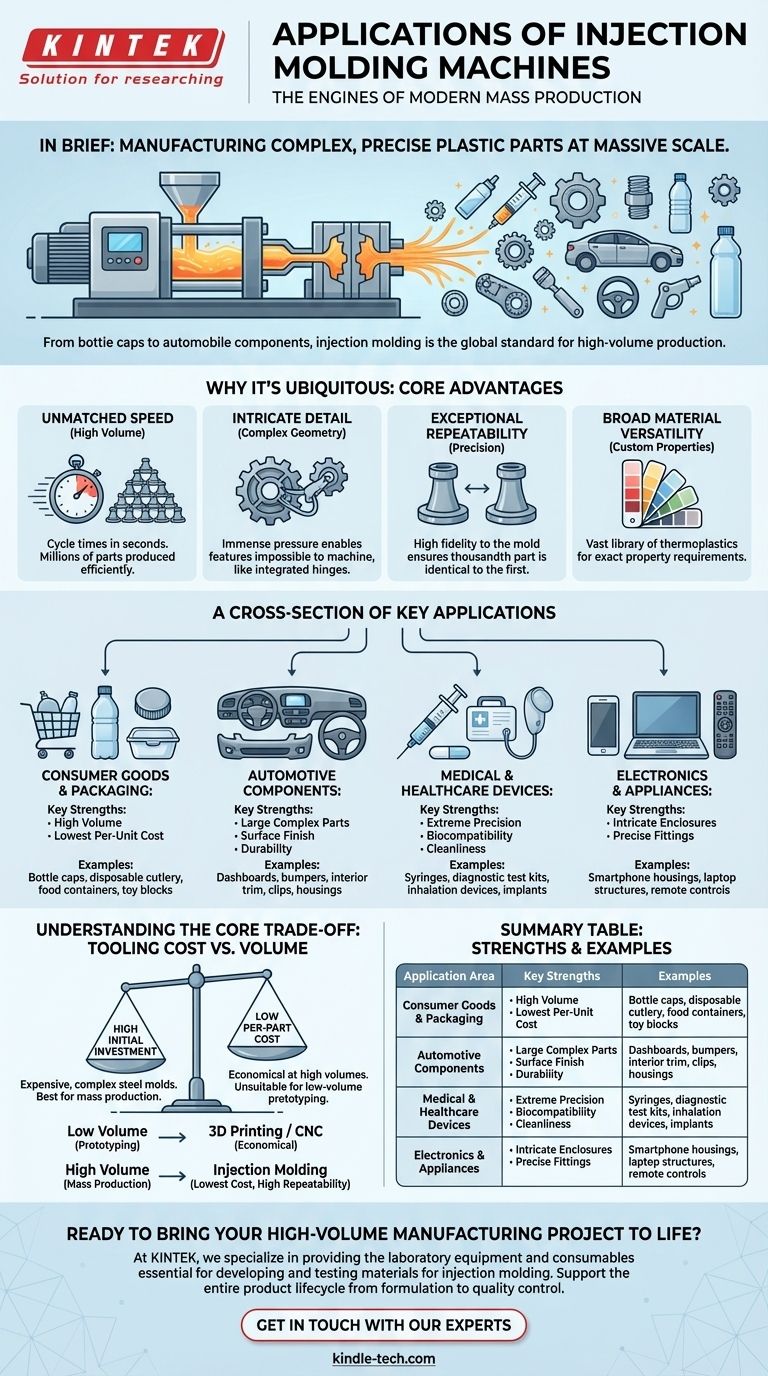

要するに、射出成形機は現代の大量生産の原動力です。これらは、溶融した材料を精密に設計された金型に射出することにより、膨大な種類のプラスチック部品を製造するために使用されます。このプロセスは、単純なペットボトルのキャップや子供のおもちゃから、自動車、医療機器、民生用電子機器に使用される非常に複雑な部品に至るまですべてを担っています。

射出成形の真の力は、それが作り出す製品だけでなく、その独自の能力の組み合わせにあります。このプロセスは、複雑で非常に精密なプラスチック部品を大規模に生産するための世界的な標準であり、数え切れないほどの産業の経済的基盤となっています。

射出成形がこれほど普及している理由

射出成形が優位に立っているのは、他の製造方法では達成が難しいいくつかの核となる利点に由来します。これらの原則が、なぜこれほど多様な製品群に選ばれているのかを説明しています。

大量生産のための比類のないスピード

初期の金型が作成され、機械がセットアップされると、部品は数秒単位で測定されるサイクルタイムで生産できます。この驚異的なスピードにより、何百万もの同一部品を効率的に生産することが可能になります。

複雑なディテールと形状

このプロセスは、溶融したプラスチックを巨大な圧力下で金型に押し込みます。これにより、補強リブ、ネジボス、一体型ヒンジなど、機械加工では高価になるか不可能な、信じられないほど詳細で複雑な形状を作成できます。

卓越した再現性

射出成形機は、元の金型に対して極めて高い忠実度で部品を製造します。これにより、千番目または百万番目の部品が最初の部品と実質的に同一であることが保証され、これは互いに完璧に適合する必要がある部品にとって極めて重要な要件です。

幅広い材料の多様性

射出成形では、膨大な熱可塑性ポリマーのライブラリを使用できます。これにより、エンジニアは、強度、柔軟性、光学的透明度、耐薬品性、または色のいずれであっても、必要とされる正確な特性を持つ材料を選択できます。

主要な用途の横断的考察

用途を分類することで、射出成形の核となる強みが異なる業界でどのように活用されているかを見ることができます。

一般消費財とパッケージング

これは最も目に見える用途であり、食品容器、ペットボトルのキャップ、使い捨てカトラリー、おもちゃのブロックなどが含まれます。ここでは、主な推進力は**極めて高い生産量**と**可能な限り低い単価**です。

自動車部品

自動車産業は、ダッシュボード、バンパー、内装トリムパネル、クリップやハウジングなどの小型機能部品のために、射出成形に大きく依存しています。主な利点は、高品質な**表面仕上げ**と優れた**耐久性**を備えた**大型で複雑な部品**を作成できる能力です。

医療・ヘルスケア機器

射出成形は、注射器、診断検査キット、吸入器、さらには一部の埋め込み型コンポーネントなどの医療製品の製造に不可欠です。このプロセスは、その**極端な精度**、清潔さ、および滅菌環境下で特殊な**生体適合性ポリマー**を扱う能力のために選ばれています。

電子機器と家電製品

あなたが所有するほぼすべての電子機器には、スマートフォンやテレビのリモコンのハウジングからノートパソコンの内部構造部品に至るまで、射出成形部品が含まれています。このプロセスは、ボタン、スクリーン、コネクタ用の正確な開口部を持つ**複雑なエンクロージャ**を作成するために不可欠です。

コアとなるトレードオフの理解:ツーリングコスト

その利点にもかかわらず、射出成形はあらゆる状況に最適な選択肢ではありません。その主な制限は、必要とされる多額の初期投資です。

高い初期投資

「金型」または「ツール」は、通常、硬化鋼から機械加工された非常に複雑な機械部品です。このツールの作成は時間のかかる高価なプロセスであり、コストは単純な部品では数千ドルから、大型で複雑な部品では数十万ドルに及びます。

損益分岐点

金型の高額なコストにより、射出成形は高い生産量でのみ経済的になります。初期投資は生産される部品の総数で償却されるため、大量市場製品には優れていますが、一点物のプロトタイプには適していません。

柔軟性の欠如

一度鋼鉄製の金型が製造されると、設計変更は困難かつ高価になります。アジャイルなプロセス(例:3Dプリンティング)とは対照的に、ツーリングにコミットする前に設計を最終決定し、徹底的にテストする必要があります。変更はしばしば非現実的です。

目標に合った正しい選択をする

射出成形が正しいプロセスであるかどうかを判断するには、高い初期費用と、スケールアップした際の低い部品単価を比較検討する必要があります。

- 主な焦点が大量生産(数千から数百万個)である場合: 射出成形は最も低い部品単価と最高の再現性を提供するため、デフォルトの選択肢となります。

- 主な焦点がプロトタイピングまたは少量生産(1〜数百個)である場合: 高いツーリングコストのため、射出成形は適していません。3DプリンティングやCNC機械加工などのプロセスの方がはるかに経済的です。

- 主な焦点が複雑で高精度の部品である場合: 射出成形は優れた技術的選択肢ですが、十分な生産量でツーリングコストを正当化できる場合に限ります。

この生産量とツーリングコストのバランスを理解することが、射出成形の力を効果的に活用するための鍵となります。

要約表:

| 応用分野 | 主な強み | 例 |

|---|---|---|

| 一般消費財とパッケージング | 大量生産、低い単価 | ペットボトルのキャップ、食品容器、おもちゃ |

| 自動車部品 | 複雑な部品、耐久性、表面仕上げ | ダッシュボード、バンパー、内装トリム |

| 医療・ヘルスケア機器 | 高精度、生体適合性材料 | 注射器、診断キット、インプラント |

| 電子機器と家電製品 | 複雑なエンクロージャ、精密な嵌合 | スマートフォンハウジング、ノートパソコン部品 |

大量生産プロジェクトを実現する準備はできましたか?

KINTEKでは、射出成形用の材料の開発と試験に不可欠な実験室機器および消耗品の提供を専門としています。新しいポリマーを配合する場合でも、大量生産の品質管理を保証する場合でも、当社のソリューションは製品ライフサイクル全体をサポートします。

ラボの成功のために機器を整える方法について、今すぐお問い合わせください。共に製造業の未来を築きましょう。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用ダブルプレート加熱プレス金型

- パワフルプラスチック粉砕機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機