射出成形の主な利点の一つは、大量生産における卓越した効率性です。これは非常に再現性の高いプロセスであり、高い精度で部品を製造し、初期設定が完了すればユニットあたりの成形コストを最小限に抑えます。この方法により、多種多様な材料から、1時間あたり大量の部品を生産することが可能です。

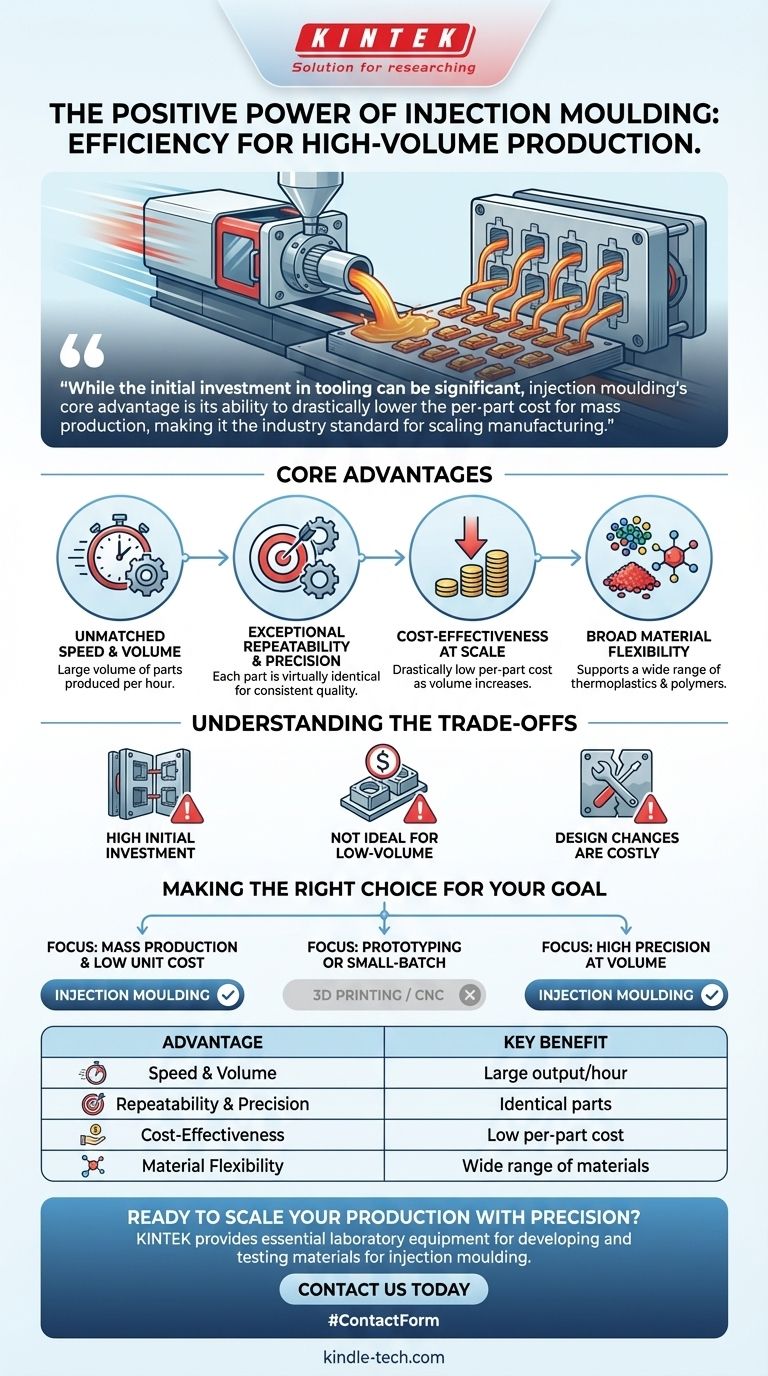

金型への初期投資は多額になる可能性がありますが、射出成形の核となる利点は、大量生産における部品あたりのコストを大幅に削減できることであり、これにより製造規模を拡大するための業界標準となっています。

射出成形の核となる利点

射出成形は、いくつかの重要な理由から製造業において支配的な力となっています。それぞれの利点は、コストから品質管理に至るまで、製品を大規模に生産する上で不可欠なニーズに対応しています。

比類なき速度と量

金型が作成され、機械が設定されると、生産サイクルは信じられないほど速くなります。これにより、1時間あたり大量の部品を製造することが可能になり、高い消費者需要を満たすのに理想的です。

卓越した再現性と精度

このプロセスは、根本的に一貫性に関するものです。製造される各部品は、前回の部品と実質的に同じであり、高い精度と厳密な公差への準拠を保証します。この再現性は、品質管理と最終製品の信頼性の高い組み立てにとって極めて重要です。

規模における費用対効果

射出成形の経済性は、その最も魅力的な特徴です。鋼製金型(ツーリング)の設計と作成にかかる初期費用は高額ですが、生産量が増加するにつれて、個々の部品あたりのコストは極めて低くなります。高速で自動化されたプロセスの性質により、生産期間中の人件費が最小限に抑えられます。

幅広い材料の柔軟性

射出成形は、単一の種類のプラスチックに限定されません。このプロセスは、熱可塑性樹脂や熱硬化性ポリマーの膨大な範囲、および液状シリコーンゴムなどの他の材料をサポートします。これにより、エンジニアは強度、柔軟性、耐熱性など、用途の特定のニーズに最適な材料を選択できます。

トレードオフの理解

射出成形の強みを十分に理解するためには、その限界を理解することが不可欠です。これらのトレードオフこそが、射出成形を普遍的な解決策ではなく、特殊なツールにしている理由です。

高い初期投資

主な欠点は、金型作成に伴う多額の初期費用です。このツーリングは、高強度鋼から機械加工する必要がある複雑なエンジニアリング部品であり、時間と費用がかかります。

少量生産には不向き

高い初期金型費用のため、射出成形は試作品や少量生産には経済的に非現実的です。数百個のユニットにしか費用を分散できない場合、部品あたりのコストは法外に高くなります。3Dプリンティングのようなプロセスの方が、その段階にははるかに適しています。

設計変更は高コスト

鋼製金型が一度作成されると、部品設計の変更は困難で高コストになります。多くの場合、金型の再加工や全く新しい金型の作成が必要となり、プロジェクトにかなりの時間と費用が追加されます。

目標に合った適切な選択

適切な製造プロセスを選択することは、プロジェクトの量、予算、速度に関する特定の要件に完全に依存します。

- 大量生産と低ユニットコストが主な焦点である場合: 射出成形は、数千または数百万個の同一部品を効率的に生産するための決定的な選択肢です。

- プロトタイピングまたは少量バッチ生産が主な焦点である場合: 3DプリンティングやCNC加工のような代替方法は、はるかに優れた柔軟性と低い初期費用を提供します。

- 大量の部品にわたって高精度を達成することが主な焦点である場合: 射出成形の固有の再現性により、大規模で一貫した品質を保証するための最も信頼性の高いオプションとなります。

最終的に、射出成形の強力な部品あたりのコスト経済性を理解することが、製造ニーズに効果的に活用するための鍵となります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 速度と量 | 1時間あたり大量の部品を生産します。 |

| 再現性と精度 | 各部品が実質的に同一であることを保証します。 |

| 費用対効果 | 大量生産において部品あたりのコストを大幅に削減します。 |

| 材料の柔軟性 | 幅広い熱可塑性樹脂とポリマーをサポートします。 |

精度で生産を拡大する準備はできていますか?

一貫した高品質の部品の大量生産がプロジェクトに必要であれば、射出成形は決定的なソリューションです。KINTEKでは、射出成形プロセスの材料開発と試験に不可欠な実験装置と消耗品の提供を専門としています。当社の専門知識により、お客様の生産が要求する精度と効率を達成できます。

KINTEKがお客様のラボおよび製造目標をどのようにサポートできるかについて話し合うために、以下のフォームを使用して今すぐお問い合わせください。大量生産の成功に向けてプロセスを最適化しましょう。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機