HIP焼結とは、本質的に、高温と均一な高圧ガスを組み合わせて、金属粉末やセラミック粉末を完全に高密度な固体部品に変換する先進的な製造プロセスです。機械的なプレスを使用する従来の方法とは異なり、熱間等方圧プレス(HIP)はあらゆる方向から均等に圧力をかけるため、内部の空隙を効果的に押しつぶし、優れた強度と信頼性を持つ部品を生成します。

HIP焼結と従来の方法との根本的な違いは、圧力の印加方法にあります。不活性ガスを使用して均一(等方性)な圧力を印加することにより、HIPプロセスは機械的プレスの方向性のある力よりもはるかに効果的に内部の気孔率を除去し、理論密度の100%に近い材料をもたらします。

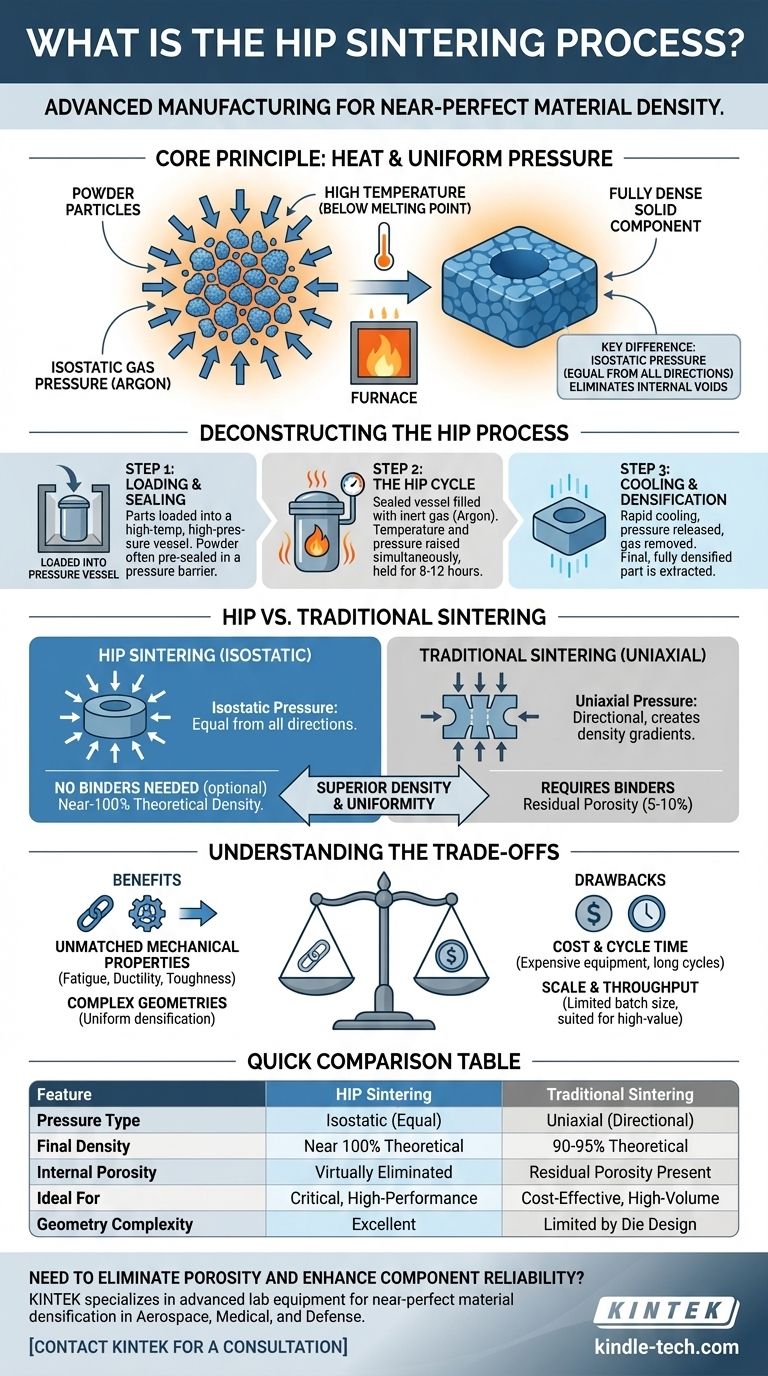

HIP焼結プロセスの分解

HIP焼結は高密度化の方法です。このプロセスは、高温炉と高圧容器の両方の機能を備えた特殊な装置内で行われます。

基本原理:熱と均一な圧力

目標は、材料の原子が移動して結合できる温度まで加熱することですが、融点以下に保つことです。同時に、個々の粉末粒子同士を融合させ、粒子間の隙間をなくすために、非常に大きな圧力がかけられます。

ステップ1:装填と密閉

まず、部品を炉室に装填します。多くの場合、粉末は予備成形され、圧力バリアとして機能する缶またはモールド内に密閉されます。このアセンブリが主要な圧力容器内に配置されます。

ステップ2:HIPサイクル

容器が密閉され、通常はアルゴンである不活性ガスが送り込まれます。その後、正確なプロファイルに従って温度と圧力が同時に上昇します。この状態が一定時間保持され、多くの場合8〜12時間続き、熱と圧力が材料の奥深くまで浸透するのを待ちます。

ステップ3:冷却と高密度化

保持期間の後、部品は冷却されます。特定の材料特性を得るために急冷されることもあり、これは焼き入れに似たプロセスです。圧力が解放され、リサイクルされたガスが除去され、最終的に完全に高密度化された部品が取り出されます。

HIPが従来の焼結と異なる点

どちらのプロセスも粉末から固体部品を作成することを目的としていますが、方法と結果は大きく異なります。この違いを理解することが、HIPを使用すべき時を知る鍵となります。

圧力の問題:等方圧と一軸圧

従来の焼結では、機械的な金型を使用して粉末を「グリーン部品」(仮成形品)にプレスすることがよくあります。この圧力は一軸圧(1つの軸に沿って印加される)です。力は部品全体に完全に伝達されないため、密度の勾配や内部の空隙が残ることがあります。

対照的に、HIPはガスを使用して等方圧、つまり全方向から均等な圧力を印加します。この静水圧は、部品の幾何学的複雑性に関係なく、内部の孔を均一に潰すのに非常に効果的です。

バインダーと「グリーン部品」の役割

従来の焼結では、予備の「グリーン部品」で粉末を保持するために、結合剤(ワックスやポリマーなど)が必要になることがよくあります。この結合剤は加熱サイクル中に燃焼除去される必要があり、これが汚染や気孔率の原因となることがあります。

HIPは、これらの結合剤を必要とせずに粉末を直接固化させることができ、より純粋な最終材料につながります。また、従来の手段で既に焼結された部品を高密度化するための二次的なステップとして使用することもできます。

結果:優れた密度

HIPの主な成果であり最大の利点は、理論密度のほぼ100%の部品を製造できることです。従来の焼結では、残留気孔率(通常5〜10%)を持つ部品が生じることが多く、これが応力点や潜在的な破壊箇所となる可能性があります。

トレードオフの理解

HIPは高性能プロセスであり、その使用には、大きな利点と実用的な制約とのバランスを取ることが伴います。

利点:比類のない機械的特性

内部欠陥を排除することにより、HIPは疲労寿命、延性、破壊靭性などの材料の機械的特性を劇的に向上させます。これは、重要部品にとっては不可欠な要素です。

利点:複雑な形状の製造

圧力をガスによって印加するため、あらゆる形状に完全に適合します。これにより、機械的プレスで均一な高密度化が困難または不可能な非常に複雑な部品の製造が可能になります。

欠点:コストとサイクルタイム

HIP装置は高価であり、プロセスサイクルは非常に長くなります(多くの場合8〜12時間以上)。これにより、大量生産される部品と比較して、部品あたりのコストが高くなります。

欠点:規模とスループット

圧力容器のサイズがバッチサイズを制限します。大型のHIPユニットは存在しますが、このプロセスは一般的に、大量生産される消費者向け部品よりも、高価値・低容量の生産に適しています。

目標に応じた適切な選択

HIP焼結を使用するかどうかの決定は、最終部品の性能要件と価値に完全に依存します。

- 主な焦点が重要な性能と信頼性である場合: 航空宇宙、医療用インプラント、または材料の故障が許されない防衛分野の用途にはHIPを選択してください。

- 主な焦点が複雑な内部形状の部品の製造である場合: 複雑な形状全体で均一な密度と特性を確保するためにHIPを使用してください。

- 主な焦点がコスト効率の高い大量生産である場合: 従来の焼結方法の方が適している可能性が高いです。

結局のところ、より長いサイクル時間とより高いコストと引き換えに、可能な限り最高の材料の完全性を保証するプロセスを選択しているのです。

要約表:

| 特徴 | HIP焼結 | 従来の焼結 |

|---|---|---|

| 圧力の種類 | 等方圧(全方向から均等) | 一軸圧(方向性がある) |

| 最終密度 | 理論密度のほぼ100% | 通常、理論密度の90〜95% |

| 内部気孔率 | 実質的に除去される | 残留気孔率が存在する |

| 最適な用途 | 重要かつ高性能な部品(航空宇宙、医療) | コスト効率の高い大量生産 |

| 形状の複雑性 | 複雑な形状に優れる | 金型設計により制限される |

気孔率を除去し、部品の信頼性を高める必要がありますか?

材料の故障が許されない航空宇宙、医療、防衛産業向けの高性能部品を開発している場合、HIP焼結プロセスが解決策となります。KINTEKは、ほぼ完全な材料高密度化を実現するために必要な先進的なラボ機器と消耗品を提供することに特化しています。

当社の専門知識は、優れた強度、疲労寿命、信頼性を持つ部品の製造に役立ちます。お客様の研究所の特定の要件と重要な性能、複雑な形状に対応する方法についてご相談いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 高圧実験室真空管炉 石英管炉