要するに、焼結中に圧力を高めることは緻密化プロセスを劇的に加速し、より低い温度でより短時間でより高い最終密度を達成できるようにします。この加えられた力は、従来の常圧焼結を支配する表面張力効果を補完する、固化のための強力な二次的駆動力として機能します。

外部圧力の適用は単なる調整ではなく、焼結の駆動力に対する根本的な変化です。純粋な熱的プロセスから熱機械的プロセスへと移行することにより、他では達成が不可能な、より高密度でより強靭な材料を微細なミクロ構造で作成する能力が得られます。

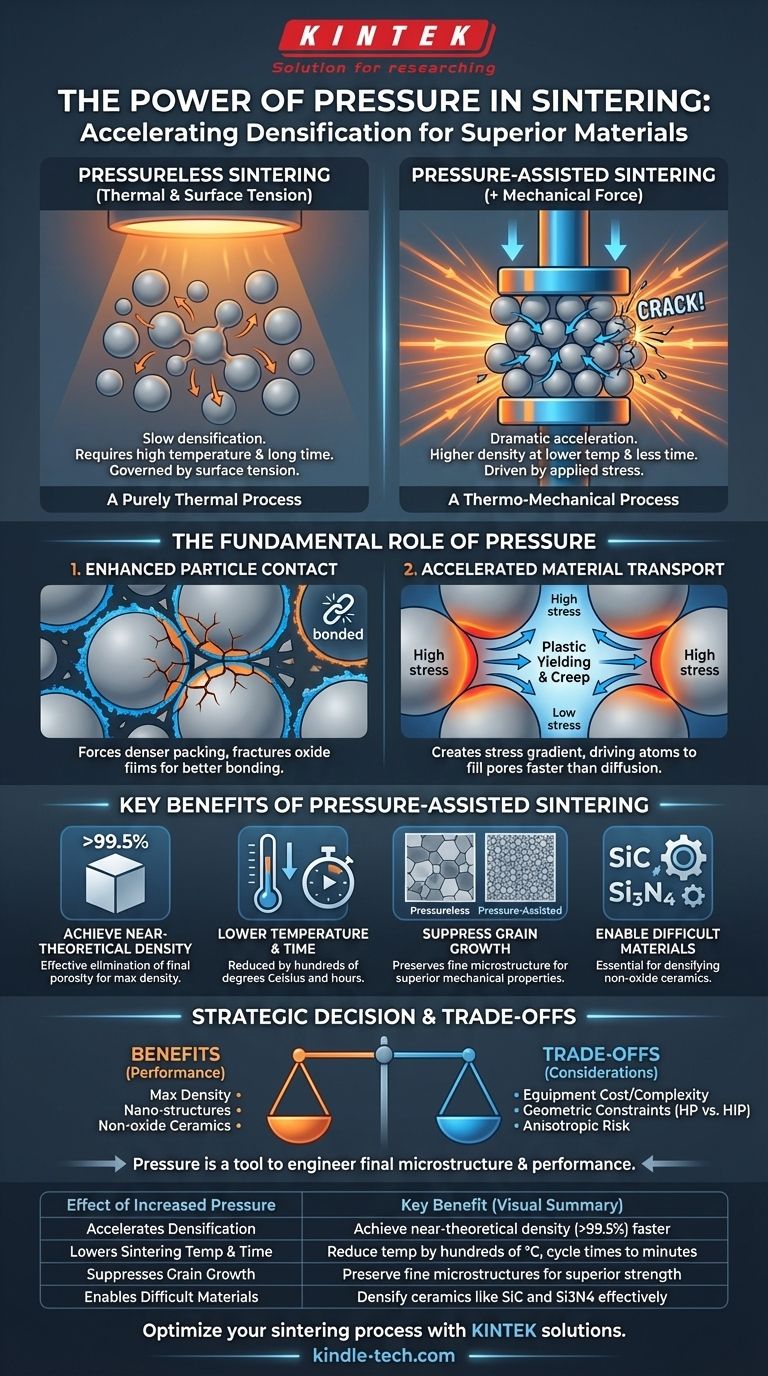

焼結における圧力の基本的な役割

圧力の効果を理解するためには、まず熱エネルギーと表面張力のみに依存する従来の焼結と比較する必要があります。圧力はシステムに新しい、支配的な力を導入します。

表面張力から機械力へ

従来の焼結では、粉末成形体の全表面エネルギーを低減するために原子がゆっくりと移動(拡散)し、気孔が収縮し粒子が結合します。このプロセスは熱によって駆動され、しばしば遅いです。

外部圧力を加えることは、粒子間の接触点で高い応力を発生させます。この応力は、粒子を物理的に変形させ、同じ原子拡散メカニズムをはるかに効果的に加速する強力な機械的駆動力となります。

粒子間接触の強化

圧力は、単なる沈降だけでは不可能な、はるかに高密度な充填配置に粉末粒子を押し込みます。これにより、粒子間の接触点の数と面積が劇的に増加します。

重要なことに、この力は原子拡散を妨げることが多い酸化物などの脆い表面膜を破壊することができます。これにより、はるかに容易に結合する清浄で反応性の高い表面が露出します。

材料輸送の加速

圧力によって生成される高応力は、粒子接触点と近傍の気孔表面との間に応力勾配を生成します。原子は高応力接触領域から低応力の気孔表面へと移動するように積極的に駆動され、空隙を急速に充填します。

この塑性変形とべき乗則クリープとして知られるプロセスは、従来の初期段階の焼結を支配する表面拡散や粒界拡散よりもはるかに速い材料輸送メカニズムです。

圧力支援焼結の主な利点

圧力を活用することは、特定の材料特性を達成するための戦略的な決定です。主な利点は、密度、微細構造、およびプロセスの効率の大幅な改善です。

理論密度に近い密度の達成

最も重要な利点は、極めて高い相対密度、しばしば99.5%以上を達成できることです。加えられた圧力は、従来の焼結法では除去が難しい最終的な残留気孔率を排除するのに非常に効果的です。

焼結温度と時間の短縮

圧力が緻密化のための強力な駆動力となるため、著しく低い温度で目標密度を達成できます。一般的な削減幅は数百度Cです。

これは、最高温度での必要な保持時間がはるかに短くなることも意味し、総サイクル時間が数時間から時には1時間未満に短縮されます。

粒成長の抑制

硬度や強靭性などの機械的特性は粒径に大きく依存します。小さい方が一般的に優れています。圧力が低温と短時間での焼結を可能にするため、本質的に粒成長を抑制します。これにより、微細なミクロ構造と優れた機械的性能を持つ最終製品が得られます。

難焼結材料の焼結

炭化ケイ素(SiC)や窒化ケイ素(Si3N4)などの非酸化物セラミックスを筆頭に、多くの先進材料は固有の拡散速度が非常に低いです。従来の焼結法では、これらを高い程度まで緻密化することは事実上不可能です。これらの材料にとって、圧力の適用は単なる強化ではなく、必須条件です。

トレードオフと限界の理解

強力ではありますが、熱間プレス(HP)や熱間静水圧プレス(HIP)などの圧力支援焼結技術は万能の解決策ではありません。重大なトレードオフを考慮する必要があります。

装置の複雑さとコスト

高温で高圧を印加するために必要な機械は、標準的な炉よりもはるかに複雑で高価です。初期の設備投資と継続的なメンテナンスコストが主な考慮事項となります。

形状の制約

圧力が一方向に印加される一軸熱間プレスは、通常、ディスク、ブロック、またはシリンダーのような単純な形状の部品の製造に限定されます。複雑なニアネットシェイプ部品は実現不可能です。

熱間静水圧プレス(HIP)はガス圧を使用して全方向から部品を固化させ、より複雑な形状を可能にしますが、それ自体の設計および工具作成上の課題をもたらします。

異方性特性のリスク

一軸熱間プレスでは、方向性のある圧力が細長い粒子や強化相の配向を引き起こす可能性があります。これにより、材料の強度や靭性がプレス方向に対して平行か垂直かで異なる異方性特性が生じます。

目標に応じた適切な選択

適切な焼結プロセスの選択は、その技術の能力を最終目標と一致させる必要があります。圧力は戦略的に使用されるべきツールです。

- 最大の密度と強度の達成が主な焦点の場合: 性能が重要なセラミックまたは金属部品の残留気孔率を排除するために高圧を使用します。

- ナノ構造材料の加工が主な焦点の場合: 低温焼結を可能にするために圧力を使用します。これはナノスケールの粒構造を維持するために不可欠です。

- コスト効率が高く、大量生産される単純な部品が主な焦点の場合: 絶対的な最高性能が要求されない限り、従来の常圧焼結の方が経済的である可能性が高いです。

- 非酸化物セラミックスや複合材料の固化が主な焦点の場合: 適切な緻密化を達成するためには、圧力が選択肢ではなく必須要件であることがよくあります。

結局のところ、圧力の役割を理解することで、単に材料を加熱する段階を超え、最終的なミクロ構造と性能を真に設計できるようになります。

要約表:

| 圧力増加の効果 | 主な利点 |

|---|---|

| 緻密化の加速 | より速く理論密度に近い密度(>99.5%)を達成 |

| 焼結温度の低下 | 温度を数百度C削減 |

| 粒成長の抑制 | 優れた強度のために微細なミクロ構造を維持 |

| 難焼結材料の焼結を可能にする | SiCやSi3N4などのセラミックスを効果的に緻密化 |

| 加工時間の短縮 | サイクル時間を数時間から数分に短縮 |

精密焼結で優れた材料を設計する準備はできましたか? KINTEKでは、熱間プレス(HP)や熱間静水圧プレス(HIP)などの圧力支援焼結技術に特化した高度なラボ機器と消耗品を取り扱っています。高性能セラミックス、複合材料、ナノ構造材料のいずれに取り組んでいる場合でも、当社のソリューションは、加工時間と温度を削減しながら、最大密度、より微細なミクロ構造、および強化された機械的特性の達成を支援します。お客様固有のラボのニーズについてご相談いただくために、今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理焼結ろう付け炉

よくある質問

- ホットプレス技術によって提供される物理的条件は何ですか?TlBr結晶開発を精密にマスターする

- 熱間プレス炉における真空システムの主な機能は? Co-50Cr合金の焼結と純度の最適化

- 抵抗加熱エレメントはホットプレス炉の複合材料にどのように影響しますか? 材料精度の向上

- 真空熱間プレス炉はどのようにして高密度化を実現しますか?銅接点の性能向上

- NASICONにとってホットプレス焼結装置にはどのような利点がありますか? 100%高密度固体電解質プレートを実現

- 真空熱間プレス焼結炉(VHPS)は、高密度高エントロピー合金をどのように製造しますか?専門家の洞察

- 真空熱間プレス炉(VHP)は、ZnSの結晶で高密度と赤外線透過性をどのように実現しますか?セラミック焼結のマスター

- 鋳造品の熱間等方圧加圧(HIP)とは?内部気孔を除去して優れた性能を実現