本質的に、鋳物の熱処理とは、金属部品を加熱・冷却する高度に制御されたプロセスであり、その内部微細構造を意図的に変化させるものです。これは鋳物の形状を変えるためではなく、「鋳造まま」の状態では存在しない特定の機械的特性を引き出したり、向上させたりするためです。目標は、標準的な鋳物を、特定の工学的要求に合わせて調整された高性能部品に変えることです。

熱処理は単一の操作ではなく、熱プロセスの集合体です。軟化から硬化まで、プロセスの選択は、耐摩耗性のための極度の硬度、成形のための延性、または歪みを防ぐための内部安定性など、最終的な性能要件に完全に依存します。

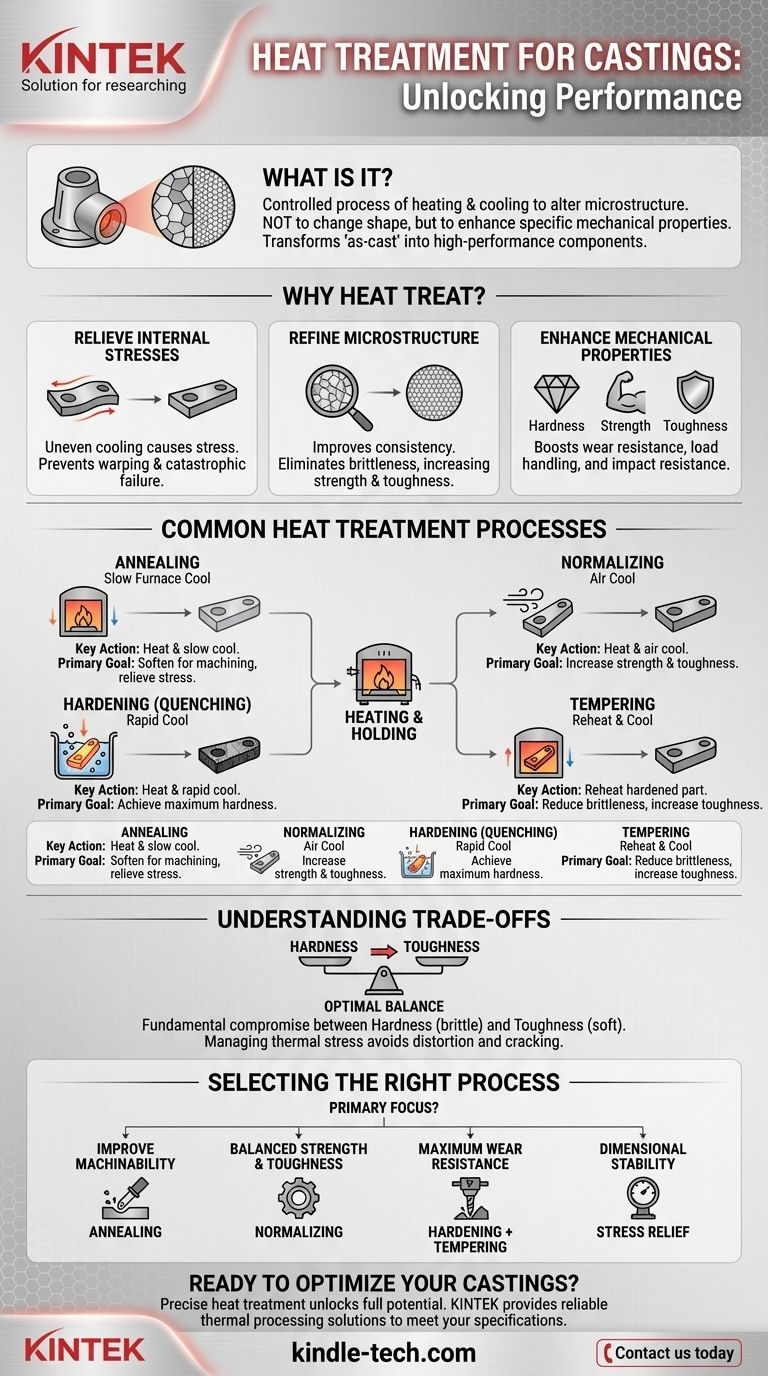

なぜ鋳物を熱処理するのか?

鋳物を熱処理する決定は、鋳造ままの生の状態で存在する限界を克服する必要性によって推進されます。このプロセスは、3つの基本的な工学的課題に対処します。

内部応力を除去するため

溶融金属が鋳型内で冷却・凝固する際、異なる部分が異なる速度で冷却されます。この不均一な冷却は、鋳物内部に応力を生じさせ、時間の経過とともに反りや、負荷がかかった際の壊滅的な破損につながる可能性があります。

微細構造を微細化するため

金属の「鋳造まま」の結晶粒構造は粗く不均一である可能性があり、これはしばしば脆性のような劣悪な機械的特性につながります。熱処理はこの結晶粒構造を微細化し、より細かく、より均一にすることで、強度と靭性を直接向上させます。

機械的特性を向上させるため

主な目標は、多くの場合、性能特性を大幅に向上させることです。これには、耐摩耗性のための硬度の向上、より高い負荷に耐えるための強度の向上、破損せずに衝撃に耐えるための靭性の向上が含まれます。

一般的な熱処理プロセス

各プロセスは、加熱、特定の温度での保持(均熱)、および制御された速度での冷却という独自のサイクルを含みます。これら3つの変数の組み合わせが最終的な特性を決定します。

焼なまし:最高の軟度と被削性

焼なましは、鋳物を特定の温度まで加熱し、その温度で保持した後、非常にゆっくりと冷却するプロセスで、多くの場合、電源を切った炉の中に放置して行われます。

このゆっくりとした冷却プロセスにより、軟らかく、延性があり、応力のない材料が生成されます。焼なましの主な目的は、硬いまたは脆い鋳物を加工しやすくすることです。

焼ならし:強度と構造の均一性

焼ならしは、鋳物をその上限臨界温度以上に加熱し、その後、外気中で冷却させるプロセスです。

この空冷は、焼なましで使用される炉内冷却よりも速いです。これにより、焼なましされた部品と比較して、より微細で均一な結晶粒構造が得られ、強度と靭性の両方が向上します。

焼入れ:最高の硬度

最高の硬度を達成するために、鋳物は高温に加熱され、その後、油、水、または塩水のような焼入れ媒体に浸すことによって急速に冷却されます。

このプロセスは焼入れとして知られており、材料を非常に硬いが非常に脆い微細構造状態に固定します。これは、高い耐摩耗性と耐摩耗性を必要とする用途に理想的です。

焼戻し:焼入れ部品の靭性向上

焼入れされた部品は、実用には脆すぎる場合が多いです。焼戻しは、この脆性を低減するために焼入れ後に行われる二次プロセスです。

鋳物ははるかに低い温度に再加熱され、特定の時間保持された後、冷却されます。このプロセスは、わずかな硬度を犠牲にして、靭性と延性を大幅に向上させ、部品をより耐久性があり、衝撃に強くします。

トレードオフの理解

熱処理は強力なツールですが、妥協やリスクがないわけではありません。これらを理解することは、健全な工学的決定を下す上で不可欠です。

硬度と靭性のトレードオフ

熱処理における最も基本的なトレードオフは、硬度と靭性の間です。非常に硬い材料は通常非常に脆く、非常に靭性の高い材料は通常より軟らかいです。焼入れや焼戻しのようなプロセスの目標は、用途に最適なバランスを見つけることです。

歪みや割れのリスク

焼入れのようなプロセスに伴う急激な温度変化は、大きな熱応力を引き起こします。適切に管理されないと、これにより鋳物が反ったり、歪んだり、さらには割れたりして、使用不能になる可能性があります。

コストと時間の考慮事項

熱処理は、プロジェクトにコストとリードタイムの両方を追加する追加の製造工程です。専門の炉設備、エネルギー、熟練した労働力が必要です。したがって、性能上の利点が不可欠であり、追加費用を正当化する場合にのみ指定されるべきです。

用途に適したプロセスの選択

正しい熱処理サイクルは、部品の最終用途によって決定されます。常に必要な機械的特性を念頭に置いてください。

- 被削性向上を主な目的とする場合:焼なましは、材料を軟化させ、内部応力を除去するのに最も効果的なプロセスです。

- 強度と靭性のバランスの取れた向上を主な目的とする場合:焼ならしは、特性と均一な微細構造の良好な組み合わせを提供します。

- 最大の耐摩耗性を主な目的とする場合:焼入れ(焼入れ)に続いて慎重に選択された焼戻しサイクルにより、十分な靭性を備えた高い硬度が得られます。

- 加工後の寸法安定性を確保することを主な目的とする場合:低温応力除去サイクルは、硬度を大幅に変更することなく内部応力を除去するための最良の選択です。

最終的に、熱処理を精密な工学ツールとして捉えることで、一般的な鋳物を特定の目的に最適化された部品に変えることができます。

要約表:

| プロセス | 主な作用 | 主な目的 |

|---|---|---|

| 焼なまし | 加熱&徐冷 | 加工のための軟化、応力除去 |

| 焼ならし | 加熱&空冷 | 強度と靭性の向上 |

| 焼入れ | 加熱&急冷 | 最大の硬度を達成 |

| 焼戻し | 焼入れ部品の再加熱 | 脆性の低減、靭性の向上 |

鋳物を最適化する準備はできていますか?

精密な熱処理は、金属部品の可能性を最大限に引き出す鍵です。適切な炉とプロセス制御は、歪みを最小限に抑えながら、硬度、強度、靭性の望ましいバランスを達成するために不可欠です。

KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。お客様の鋳物が厳しい仕様を満たすために必要な信頼性の高い熱処理ソリューションを提供します。当社の専門知識は、焼なまし、焼入れ、焼戻しなどのプロセスに最適な装置を選択するのに役立ちます。

熱処理アプリケーションをサポートし、より高性能で信頼性の高い部品を製造するために、当社がどのように貢献できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- 焼結プロセスで使用される材料は何ですか?金属とセラミックスの力を解き放つ

- FT-IRと連携した実験室用高温加熱装置は、潤滑油の酸化防止剤をどのように評価しますか?専門家による分析

- 焼結を利用する利点は何ですか?廃棄物を最小限に抑え、高強度で複雑な部品を実現

- バイオマスの主要な構成要素とは?そのエネルギーの可能性を解き放つ鍵

- 機械的推進システムはどのようにしてHEA-NPの品質を保証しますか?精密制御による高速流動層熱分解(Fast Moving Bed Pyrolysis)をマスターする

- IRにおけるKBrの範囲は?4000-400 cm⁻¹の中赤外分光法ガイド

- 高炉と電炉の違いとは?製鉄戦略の主要因

- 焼結プロセスはどのように機能しますか?粉末を高密度で高性能な部品に変える