管状炉の核となる機能は、材料処理のために極めて均一で制御可能な高温環境を提供することです。これは、中央の円筒形チャンバー(チューブ)を中心に設計された特殊な電気炉であり、温度だけでなく、サンプルの周囲の雰囲気条件も精密に制御できます。

管状炉の真の価値は、高度に隔離されたプログラム可能な熱処理環境を作り出す能力にあり、材料合成、熱処理、および研究室での高度な研究に不可欠なツールとなっています。

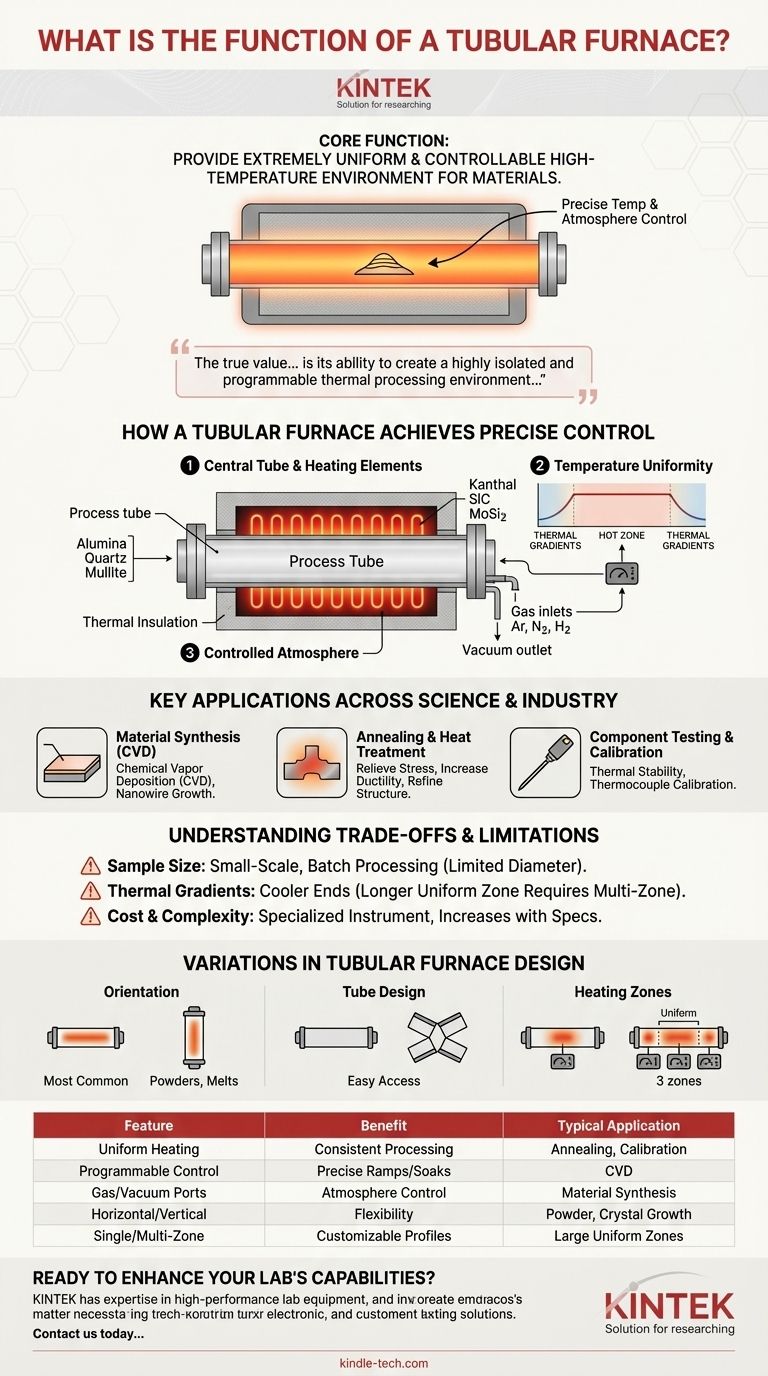

管状炉が精密な制御をどのように実現するか

管状炉の機能は、その主要な構成要素と、それらがどのように連携して制御された環境を作り出すかを見ることで最もよく理解できます。

中央チューブと発熱体

炉の心臓部はプロセスチューブであり、通常は高純度アルミナ、石英、またはムライト製です。このチューブはサンプルを収容し、発熱体から隔離します。

カンタル(最大1200℃)、炭化ケイ素(SiC、最大1500℃)、または二ケイ化モリブデン(MoSi2、最大1800℃)などの発熱体は、チューブの外側に配置されています。これらの要素は、効率を最大化し、安定した加熱ゾーンを確保するために、高品質の断熱材で囲まれています。

温度均一性の達成

炉の円筒形形状は、チューブの中央に均一な加熱ゾーンを自然に促進します。プログラム可能なコントローラーは、発熱体に送られる電力を正確に管理し、正確な温度上昇、保持、および制御された冷却サイクルを可能にします。

制御された雰囲気の作成

プロセスチューブの両端は、ガス流と真空用のポートを備えたフランジで密閉されています。これは、不活性ガス(アルゴンや窒素など)、反応性ガス(水素など)を導入したり、真空を引いたりして、酸化を防ぎ、特定の化学反応を可能にする重要な機能です。

科学と産業における主要な応用

温度と雰囲気の制御の組み合わせにより、管状炉は幅広い用途に不可欠です。

材料合成と精製

管状炉は、加熱された基板上に反応性ガスを流して薄膜を堆積させる化学気相成長(CVD)などのプロセスに不可欠です。また、材料の精製やカーボンナノチューブやナノワイヤーなどの新規構造の成長にも使用されます。

アニーリングと熱処理

アニーリングは、材料を特定の温度まで加熱し、その温度で保持することで、内部応力を緩和し、延性を高め、結晶構造を微細化するプロセスです。管状炉の精密な制御は、これらのデリケートな冶金プロセスに最適です。

部品の試験と校正

エンジニアは、管状炉を使用して部品や材料の熱安定性を試験します。また、既知の安定した温度基準に対して熱電対やその他の温度センサーを校正するためにも広く使用されています。

トレードオフと限界の理解

強力ではありますが、管状炉があらゆる加熱用途の解決策となるわけではありません。その限界を理解することが、効果的に使用するための鍵です。

サンプルサイズとスループット

設計上、管状炉は小規模なバッチ処理を目的としています。チューブの直径は本質的にサンプルのサイズを制限するため、大量生産には適していません。

端部での熱勾配

温度は中央の加熱ゾーンでのみ完全に均一です。チューブの端部は常に低温であり、熱勾配が生じます。より長い均一ゾーンが必要な用途では、より長い炉または多ゾーン構成が必要です。

コストと複雑さ

これらは特殊な高精度機器です。最大温度が高くなるほど、チューブ径が大きくなるほど、また多ゾーン加熱のようなより高度な制御が加わるほど、コストは大幅に増加します。

管状炉設計のバリエーション

さまざまな研究ニーズにより、いくつかの一般的な設計バリエーションが生まれました。

水平型と垂直型

水平型炉は最も一般的な構成であり、サンプルの装填と観察が容易です。垂直型炉は、粉末の処理、重力が要因となる材料の融解、または特定の結晶成長技術に適しています。

分割型チューブと一体型チューブの設計

分割型チューブ炉はヒンジで開閉でき、長手方向に開くことができます。これにより、プロセスチューブの簡単な配置やサンプルの観察が可能になります。特にチューブが複数の入口を持つ複雑なセットアップの場合に便利です。

単一ゾーン制御と多ゾーン制御

単一ゾーン炉は、1組の発熱体と1つのコントローラーを持ち、単一の加熱ゾーンを作成します。多ゾーン炉(通常3ゾーン)は、中央ゾーンと端部ゾーンに独立したコントローラーを持ち、ユーザーが均一な加熱ゾーンを拡大したり、チューブの長さに沿って特定の温度勾配を作成したりすることができます。

用途に合った適切な選択

適切な炉の選択は、お客様の特定の処理目標に完全に依存します。

- 均一なアニーリングまたは校正が主な目的の場合:単一ゾーンの水平型炉が最も実用的で費用対効果の高い選択肢となることが多いです。

- 材料堆積(CVD)または結晶成長が主な目的の場合:多ゾーン炉は、大きく安定した加熱ゾーンを作成するために必要な優れた制御を提供します。

- 粉末や溶融物を扱うことが主な目的の場合:垂直型炉は、サンプルのこぼれを防ぎ、重力を有利に利用します。

- 迅速なサンプル交換またはその場での観察が主な目的の場合:分割型チューブ炉は、必要なアクセス性を提供します。

最終的に、管状炉の機能は、熱的および雰囲気環境を精密に制御することを可能にし、材料レベルでの革新を促進することです。

概要表:

| 機能 | 利点 | 代表的な用途 |

|---|---|---|

| 均一な加熱ゾーン | 一貫したサンプル処理 | 材料アニーリング、校正 |

| プログラム可能な温度制御 | 精密な昇温、保持、冷却 | 化学気相成長(CVD) |

| ガス/真空ポート | 制御された雰囲気処理 | 不活性ガス下での材料合成 |

| 水平/垂直方向 | さまざまなサンプルタイプへの柔軟性 | 粉末処理、結晶成長 |

| 単一または多ゾーン加熱 | カスタマイズ可能な温度プロファイル | 大きな均一加熱ゾーンの作成 |

管状炉で研究室の能力を向上させる準備はできていますか? KINTEKは、材料合成、熱処理、および高度な研究のために調整された管状炉を含む、高性能な研究室機器を専門としています。当社の専門家が、お客様の特定の処理ニーズに合わせて、水平型または垂直型、単一ゾーンまたは多ゾーンなど、最適な構成を選択するお手伝いをいたします。今すぐお問い合わせください。KINTEKの管状炉が、お客様の研究室のワークフローに精度、制御、信頼性をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 高温管状炉は、高結晶度黒鉛炭素の形成をどのように促進しますか?専門家ガイド

- Ni基合金の酸化における高温管状炉の役割は何ですか?Advanced Surface Activation Solutions

- チューブ炉またはボックス炉における二次焼成の役割は何ですか?ナトリウムイオン電池の安定性と性能を向上させる

- Mo2C触媒の合成における高温管状炉の役割は何ですか?精密な炭素化を実現する

- 真空管炉の最高温度を決定する要因は何ですか?システムの真の限界を解き明かす

- CVD合成Fe-C@Cナノ粒子における高温管状炉の役割とは?重要なポイント

- ラピッドアニーリングプロセスとは何ですか?高速半導体熱処理ガイド

- パラジウムナノ粒子の還元に管理雰囲気管状炉が必要なのはなぜですか?触媒の精度を達成する