アルミナの焼成温度は単一の値ではありません。通常は1300℃から1700℃(2372°Fから3092°F)の範囲内です。正確な温度は、目的とする結果、アルミナの純度、および処理時間に完全に依存します。例えば、高純度アルミナ粉末は、比較的低い1350℃で理論密度の99%まで焼成できますが、これは特定の時間保持した場合に限られます。

中心的な課題は、正しい温度を見つけることではなく、温度、時間、材料の純度がどのように相互作用するかを理解することです。これらの変数をマスターすることが、アルミナ部品の最終特性を制御する鍵となります。

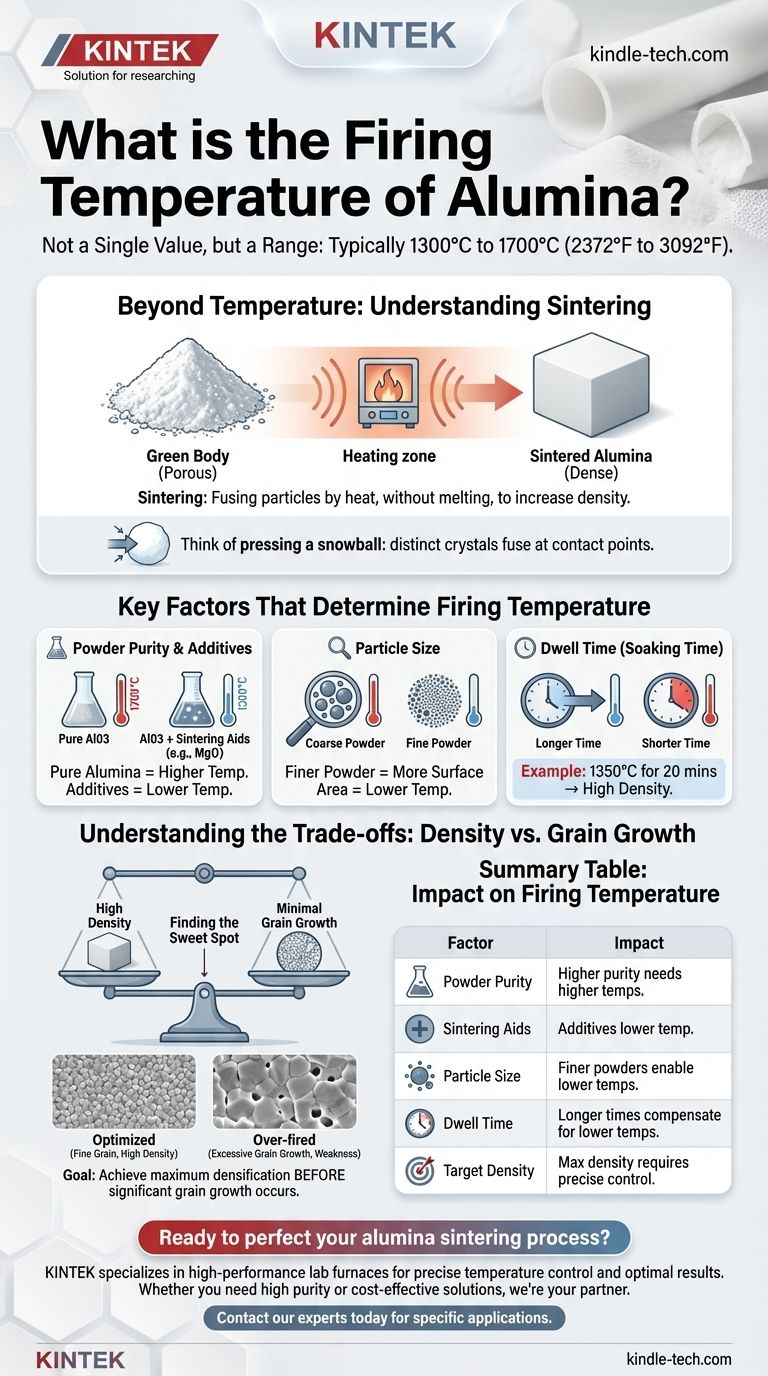

温度を超えて:焼結プロセスの理解

アルミナを効果的に使用するには、単なる温度値を超えて、基礎となる製造プロセスである焼結を理解する必要があります。

焼結とは?

焼結とは、材料を液状になるまで溶かすことなく、熱によって材料を圧縮し、固体の塊を形成するプロセスです。

雪玉を押し固める様子を想像してください。個々の雪の結晶は別々です。焼結は、これらの個々の結晶を接触点で融合させ、バラバラの粒子の集合体を単一の固体オブジェクトに変える熱プロセスです。

目標:高密度化

アルミナを焼成する主な目的は、通常高密度化です。粉末から形成された初期の「グリーン」ボディは、粒子間に微細な気孔または空隙で満たされています。

熱を加えることで原子が移動可能になり、粒子境界を横切って拡散できるようになります。このプロセスにより気孔が閉じ、部品が収縮し、密度が劇的に増加します。高密度化は、ほぼ常に強度、硬度、不浸透性の向上と相関します。

焼成温度を決定する主要な要因

参照値の1350℃という値は有用なデータポイントですが、それは特定の条件下でのみ有効です。以下の変数のいずれかを変更すると、必要な温度が変わります。

粉末の純度と添加剤

純粋なアルミナは融点が非常に高く、効果的に焼結させるためにはかなりの熱エネルギーが必要です。これはしばしばより高い温度が必要であることを意味します。

しかし、製造業者は、マグネシア(MgO)やイットリア(Y2O3)などの少量の他の酸化物を焼結助剤として使用することがよくあります。これらの添加剤は、必要な焼結温度を劇的に下げ、エネルギーとコストを節約できます。

粒径

アルミナ粉末の出発粒径は重要な要素です。微細な粉末ほど表面積がはるかに大きいため、焼結プロセスを促進するためのエネルギーと接触点がより多く提供されます。

したがって、微細またはナノサイズのアルミナ粉末から作られた部品は、粗い粉末から作られた部品よりも大幅に低い温度で高密度に焼結させることができます。

保持時間(ソーク時間)

温度と時間は密接に関連しています。次のいずれかの方法で、同様のレベルの緻密化を達成できます。

- より短い時間でより高い温度で焼成する。

- より長い時間でより低い温度で焼成する。

参照例の1350℃で20分間は、この関係性を強調しています。この保持時間を長くすると、さらに低い温度で完全な密度が得られる可能性がありますが、短くすると、より高い温度が必要になる可能性が高くなります。

トレードオフの理解:密度対結晶粒成長

完璧なアルミナ部品を実現することは、バランスをとる作業です。直面する最も一般的なトレードオフは、望ましくない結晶粒成長を最小限に抑えながら、密度を最大化することです。

高密度の追求

前述のように、主な目標は通常、気孔率を除去し、理論上の最大値に可能な限り近い密度を達成することです。これが、テクニカルセラミックスに優れた機械的および電気的特性を与えるものです。

結晶粒成長の問題

熱は緻密化を促進しますが、結晶粒成長も促進します。高温では、より小さな結晶粒がより大きな結晶粒に消費されます。

結晶粒が大きくなりすぎると、材料は実際には弱くなり、破壊されやすくなる可能性があります。過剰焼成(高すぎる温度や長すぎる保持時間の使用)は、過度の結晶粒成長による機械的性能の低下の一般的な原因です。

スイートスポットを見つける

究極の目標は、有意な結晶粒成長が発生する前に、最大緻密化を達成するために必要なだけの十分な高温で、必要なだけの十分な時間、材料を保持することです。1.2 µmの結晶粒を得るための1350℃で20分というパラメータは、まさにこの結果のために最適化されたプロセスの優れた例です。

焼成プロファイルの選択

普遍的な焼成スケジュールはありません。まず目標を定義し、それから目標を達成するためのプロセスを設計する必要があります。

- 最大の密度と微細な結晶粒構造が主な焦点の場合: 高純度のサブミクロンアルミナ粉末と、結晶粒成長を防ぐための特定の保持時間を持つ、注意深く制御されたサイクル(1350~1550℃の範囲)を使用します。

- 多孔質構造を作成することが主な焦点の場合(例:フィルター用): 意図的に緻密化プロセスを早期に停止するために、より低い温度または大幅に短い保持時間を使用し、粒子間の空隙を維持します。

- 費用対効果の高い大量生産が主な焦点の場合: 焼結助剤を含むアルミナ配合物を使用し、より低い温度(1300~1450℃)で焼成できるようにし、エネルギー消費を削減します。

これらの変数を理解することで、「何度か」という質問から、プロジェクトが必要とする正確な焼成サイクルを設計することへと進むことができます。

要約表:

| 要因 | 焼成温度への影響 |

|---|---|

| 粉末純度 | 純度が高いほど、より高い温度が必要になる傾向があります。 |

| 焼結助剤 | MgOなどの添加剤は温度を大幅に下げることができます。 |

| 粒径 | 微細な粉末は、より低い温度での焼結を可能にします。 |

| 保持時間 | 時間が長いほど、低い温度を補うことができます。 |

| 目標密度 | 最大密度には、正確な温度/時間制御が必要です。 |

アルミナ焼結プロセスを完璧にする準備はできましたか?

KINTEKでは、正確な温度制御と最適な結果を達成するために必要な高性能ラボ炉と専門的なサポートの提供を専門としています。高純度アルミナを扱う場合でも、費用対効果の高い配合物を扱う場合でも、当社の機器は信頼性と再現性のために設計されています。

当社の専門家に今すぐお問い合わせいただき、お客様の特定の用途についてご相談の上、KINTEKのソリューションがお客様の研究所の能力をどのように向上させ、研究を前進させるかをご確認ください。

ビジュアルガイド