本質的に、熱溶解積層法(FDM)は、溶融した材料を所定の経路に沿って層状に選択的に堆積させることによって三次元オブジェクトを構築する積層造形プロセスです。熱可塑性フィラメントがスプールから加熱された押出機に供給され、そこで材料が溶融し、オブジェクトの断面をトレースしながら小さなノズルを通して押し出されます。1層が完了すると、ビルドプラットフォームが下降し、下の層に融合させながら次の層の作成を開始します。

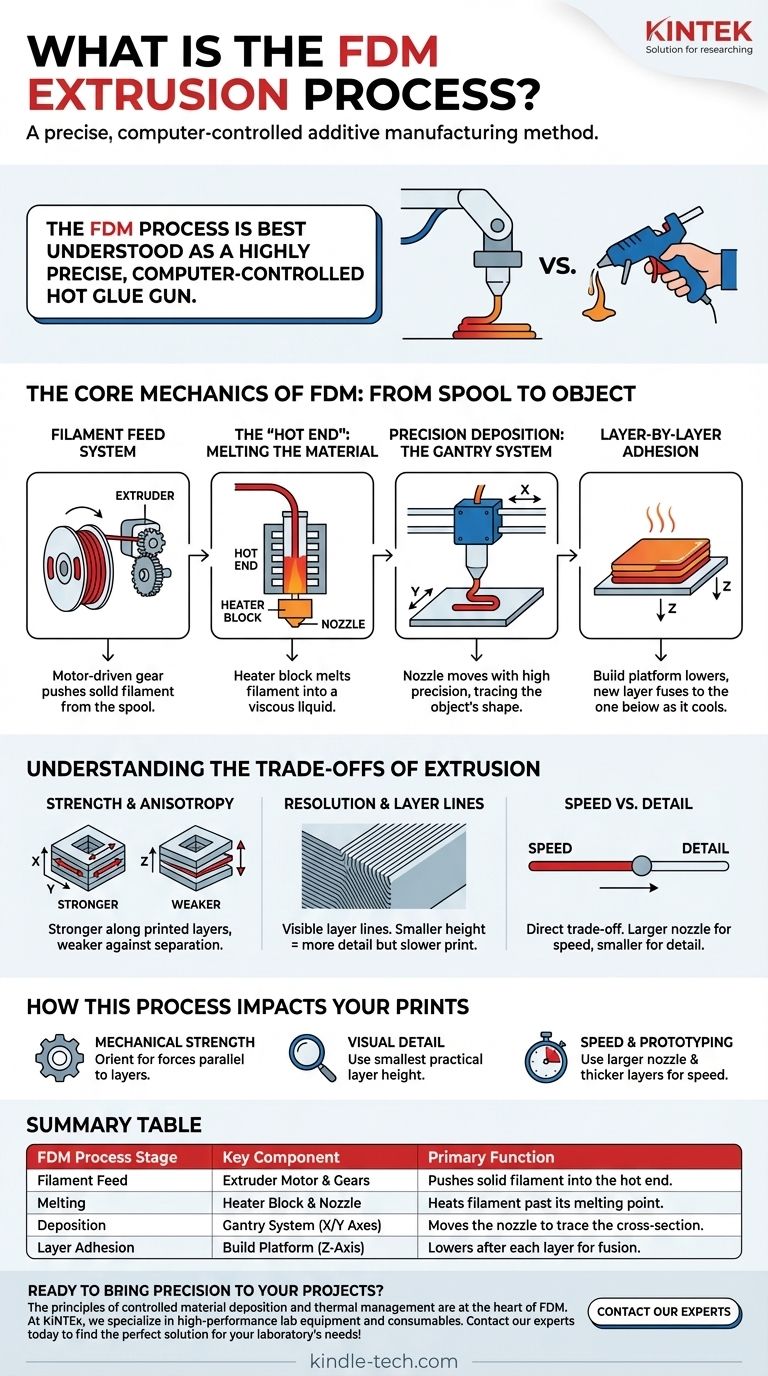

FDMプロセスは、非常に精密なコンピューター制御のグルーガンとして理解するのが最も簡単です。この単純な類推を把握することが、部品がどのように構築されるか、何が強度を与えるか、そして一般的な印刷エラーの原因となるものを理解するための鍵となります。

FDMのコアメカニズム:スプールからオブジェクトまで

FDMを真に理解するには、印刷中に継続的に発生する4つの明確な段階にプロセスを分解する必要があります。

フィラメント供給システム

プロセスは、フィラメントと呼ばれる固体のプラスチックワイヤのスプールから始まります。押出機として知られるモーター駆動のギアシステムがこのフィラメントを掴み、加熱エレメントに向かって押し出します。この供給システムの速度と信頼性は、一貫した材料の流れにとって極めて重要です。

「ホットエンド」:材料の溶融

フィラメントは、「ホットエンド」に供給されます。これにはヒーターブロックとノズルが含まれます。ヒーターブロックは材料の温度を融点以上に上昇させ、固体のフィラメントを堆積の準備ができた溶融した粘性液体に変えます。

精密な堆積:ガントリーシステム

溶融したプラスチックは、ノズルからビルドプラットフォーム上に押し出されます。ノズルはガントリーシステムに取り付けられており、X軸とY軸(水平方向)に沿ったその動きを高い精度で制御します。この動きが単一層の正確な形状をトレースします。

層ごとの密着

1層が完了すると、ビルドプラットフォームはZ軸に沿ってごくわずかな特定の増分(層の高さ)だけ下降します。その後、ホットエンドは次の層の堆積を開始します。新しく押し出されたプラスチックの熱が下の層の表面をわずかに溶かし、2つの層が冷却されるにつれて互いに融合し、強固な結合を形成します。このプロセスは、最終的なオブジェクトが作成されるまで数百回または数千回繰り返されます。

押出成形におけるトレードオフの理解

FDMの層ごとの性質は、その最大の強みであると同時に、主な制限の原因でもあります。これらのトレードオフを理解することは、エンジニアリングと設計を成功させるために不可欠です。

強度と異方性

部品は融合した層から構築されるため、異方性があります。これは、機械的特性がすべての方向で同じではないことを意味します。FDM部品は、層(X/Y軸)に沿って加えられる力に対しては非常に強いですが、層を引き離そうとする力(Z軸)に対しては著しく弱くなります。

解像度とレイヤーライン

このプロセスは、部品の表面に本質的に目に見える層のラインを作成します。最終的な解像度と滑らかさは、ノズルの直径と選択された層の高さによって決まります。層の高さを小さくすると、より詳細な部品が生成されますが、印刷時間は劇的に増加します。

速度とディテールのトレードオフ

印刷速度と視覚的な品質の間には直接的なトレードオフがあります。より大きなノズルとより厚い層を使用すると、非常に速い材料堆積が可能になり、ラピッドプロトタイピングに最適です。しかし、細かいディテールを実現するには、より小さなノズルとより薄い層が必要になり、これははるかに遅いプロセスです。

このプロセスが印刷に与える影響

押出成形の基本を理解することで、プロジェクトの目標に合わせるための意図的な選択を行うことができます。

- 機械的強度が主な焦点の場合: 重要な力が層ラインに平行に、層を引き離す方向にかからないようにモデルを配置します。

- 視覚的なディテールが主な焦点の場合: 実用的な最小の層の高さを使用し、プリンターのモーションシステムが適切に調整され、クリーンで一貫した表面が生成されるようにします。

- 速度とラピッドプロトタイピングが主な焦点の場合: より大きなノズルとより厚い層の高さを使用して機能的な部品を迅速に作成し、表面仕上げが粗くなることを受け入れます。

FDMがこれらの単純な溶融層をどのように積み重ねるかを理解することで、3Dプリントされた作品の品質、強度、速度を完全に制御できるようになります。

要約表:

| FDMプロセス段階 | 主要コンポーネント | 主な機能 |

|---|---|---|

| フィラメント供給 | 押出機モーターとギア | 固体のフィラメントをスプールからホットエンドに押し出す。 |

| 溶融 | ヒーターブロックとノズル | フィラメントを融点以上に加熱し、堆積できるようにする。 |

| 堆積 | ガントリーシステム(X/Y軸) | ノズルを移動させ、オブジェクトの断面をトレースする。 |

| 層の密着 | ビルドプラットフォーム(Z軸) | 各層の後に下降し、新しい材料を下の層に融合させる。 |

積層造形またはプロトタイピングプロジェクトに精度と信頼性をもたらす準備はできていますか? 制御された材料堆積と熱管理の原則は、FDMおよび多くのラボプロセスの核心です。KINTEKでは、お客様の作業が要求する精度と一貫性を提供する高性能ラボ機器と消耗品の専門家です。

お客様の研究所のニーズに最適なソリューションを見つけるために、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- 自動実験用熱プレス機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス