本質的に、焼成と焙焼の違いは、炉内雰囲気の化学的役割にあります。焼成は、揮発性物質を追い出すために空気の供給がないか制限された状態で行われる熱分解プロセスです。対照的に、焙焼は、材料、最も一般的には硫化金属鉱石を酸化させるために、過剰な空気中で行われる化学変換プロセスです。

このように考えてください。焼成は熱を使って物質を分解し、一部を取り除くプロセスです。濡れた固体から水を追い出すようなものです。焙焼は熱と空気を使って物質全体を化学的に新しいものに変換するプロセスです。硫化物を酸化物に変換するようなものです。

プロセスの分解:焼成 (Calcination)

焼成は、純粋に熱によって駆動される精製および分解のステップです。目標は、揮発性成分を除去することにより、材料をより安定した、または望ましい形態に分解することです。

基本目標:熱分解

焼成の主な目的は、熱分解を引き起こすことです。これは、高温を使用して化学結合を破壊し、化合物の特定の部分をガスとして放出することを意味します。

古典的な例は、石灰石(炭酸カルシウム)から石灰(酸化カルシウム)を製造することです。熱が炭酸塩を分解し、二酸化炭素を放出します。

CaCO₃ (固体) + 熱 → CaO (固体) + CO₂ (ガス)

雰囲気の重要な役割

焼成は、その雰囲気が不活性であるか、または非常に限られた空気(酸素)供給があることによって定義されます。これは、炉内環境との酸化やその他の望ましくない反応を防ぐことが目標であるため、極めて重要です。

このプロセスは、熱が材料自体に何をもたらすかにのみ焦点を当てています。

焼成の一般的な用途

原料を準備する際に焼成に出会うでしょう。その用途には、含水鉱物(ボーキサイト処理など)からの水の除去、炭酸塩からの二酸化炭素の除去、または様々な物質からの揮発性有機物の除去が含まれます。

プロセスの分解:焙焼 (Roasting)

焙焼は、後の製錬などの工程のために金属鉱石を化学的に改変し、処理しやすくするために設計された冶金プロセスです。これは本質的に酸素との反応です。

基本目標:酸化による化学変換

焙焼の目的は酸化です。このプロセスは、供給材料(通常は硫化金属鉱石)を空気中の酸素と意図的に反応させます。

これにより、金属硫化物が金属酸化物に変換され、後の段階で純粋な金属に還元されやすくなります。

2ZnS (固体) + 3O₂ (ガス) + 熱 → 2ZnO (固体) + 2SO₂ (ガス)

雰囲気の重要な役割

焙焼には酸化雰囲気が必要です。これは、炉内に過剰な空気または酸素が供給されることを意味します。酸素は単なる環境ではなく、プロセスにおける主要な反応物です。

十分な酸素がなければ、硫化物から酸化物への意図された化学変換は起こりません。

焙焼の一般的な用途

焙焼は、抽出冶金の基礎です。亜鉛、鉛、銅、ニッケルなどの金属の硫化鉱石を製錬のために準備するための主要な方法です。

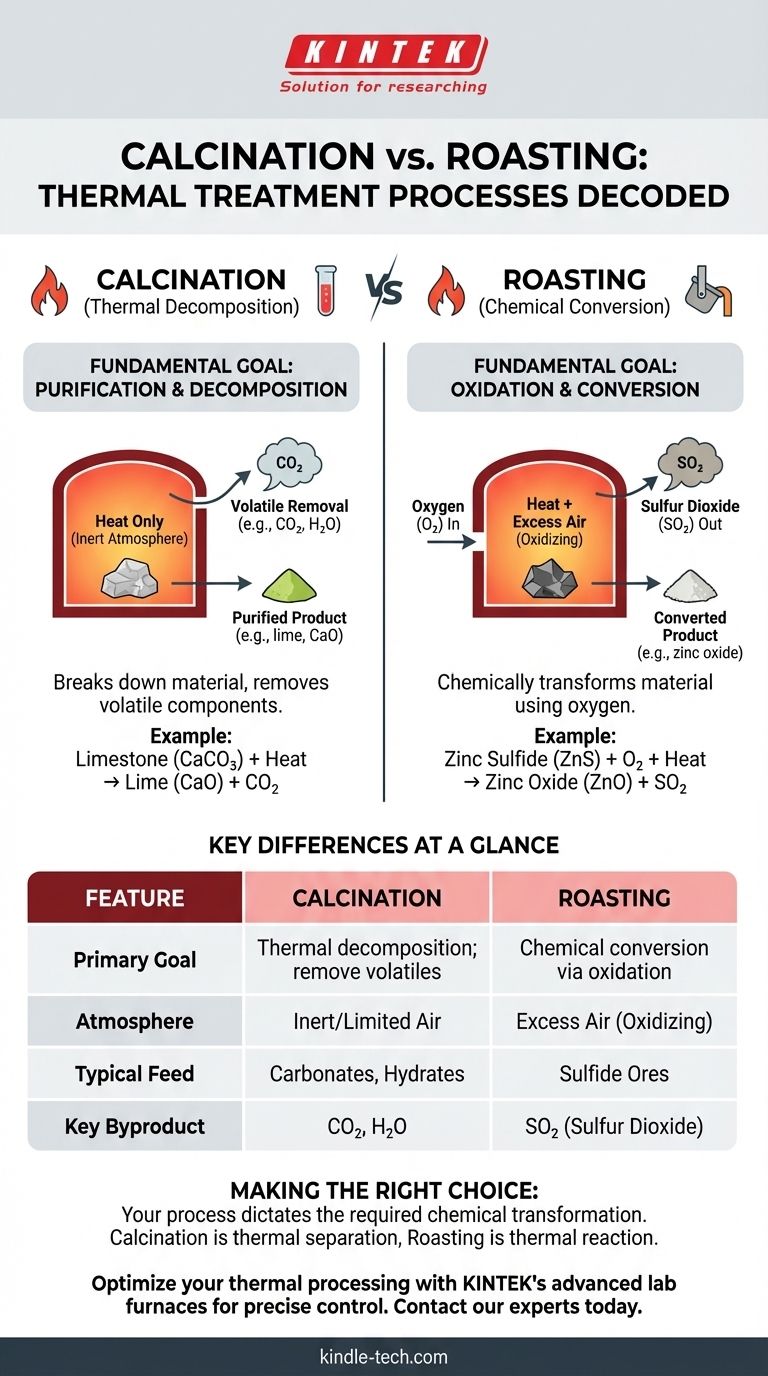

一目でわかる主な違い

焼成と焙焼の選択は、出発物質と目的の最終製品にかかっています。これらは、異なる化学的目的に対する異なるツールです。

目的

焼成は、材料を分解し、揮発性成分(例:H₂O、CO₂)を追い出すことを目指します。

焙焼は、酸化を通じて材料を化学的に変換すること(例:金属硫化物を金属酸化物に変換する)を目指します。

雰囲気条件

焼成は、酸化を防ぐために不活性、還元性、または酸素の少ない雰囲気中で行われます。

焙焼は、酸化を促進するために過剰な空気のある酸化雰囲気中で行われます。

供給材料

焼成は通常、含水鉱物、炭酸塩、および揮発性有機成分を含む材料に使用されます。

焙焼は主に硫化鉱石に使用されます。

気体副生成物

焼成は主に二酸化炭素(CO₂)や水蒸気(H₂O)などの無害なガスを生成します。

焙焼は二酸化硫黄(SO₂)を生成します。これは重大な汚染物質であり、環境への悪影響を防ぐために捕捉され、多くの場合硫酸に変換される必要があります。

目標に応じた適切な選択

プロセスの選択は、達成する必要のある化学的変換によって完全に決定されます。

- 石灰石から石灰を製造することが主な焦点である場合: 他の反応なしにCO₂を追い出すためには、焼成を使用しなければなりません。

- 製錬のために硫化亜鉛鉱石を準備することが主な焦点である場合: 硫化物(ZnS)を酸化亜鉛(ZnO)に変換するためには、焙焼を使用しなければなりません。

- 鉱物から結晶水を除去することが主な焦点である場合: 塩基性鉱物を変化させることなくH₂Oを穏やかに追い出すためには、焼成が必要です。

- 硫化鉱石から酸化物原料を製造することが主な焦点である場合: 冶金フローシートにおいて焙焼は不可欠な最初のステップです。

結局のところ、区別は単純です。焼成は熱的分離であり、焙焼は熱反応です。

要約表:

| 特徴 | 焼成 | 焙焼 |

|---|---|---|

| 主な目標 | 熱分解。揮発性物質の除去 | 酸化による化学変換 |

| 雰囲気 | 不活性または限定的な空気(酸素不足) | 過剰な空気(酸化性) |

| 典型的な供給材料 | 炭酸塩(例:石灰石)、含水鉱物 | 硫化鉱石(例:硫化亜鉛) |

| 主要な副生成物 | CO₂、H₂O(水蒸気) | SO₂(二酸化硫黄) |

熱処理の最適化の準備はできましたか?

精密な熱分解であれ、制御された酸化であれ、KINTEKの高度なラボ炉は、材料精製や抽出冶金のような要求の厳しい用途で必要とされる、正確な雰囲気制御と温度均一性を提供します。当社の機器は、信頼性と精度のために設計されています。

研究室でのパートナーとしてKINTEKをお選びください。 研究および品質管理ラボが依存する、耐久性のある高性能機器を専門としています。

当社の専門家チームに今すぐお問い合わせ、お客様固有の熱処理要件についてご相談いただき、プロセスに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- メッシュベルト式ガス雰囲気炉