熱変換の世界において、熱分解とガス化の根本的な違いは、単一の重要な要素、すなわち酸素にあります。熱分解は酸素が完全にない状態での物質の熱分解であり、一方、ガス化は制御された限定的な量の酸素を使用して物質を部分的に酸化させます。この核心的な違いが、必要なエネルギーから最終生成物に至るまで、プロセス全体を決定づけます。

酸素の有無は単なる技術的な詳細ではなく、生成物を決定する決定的な要因です。熱分解は、材料を複数の製品(バイオオイル、バイオ炭、ガス)のポートフォリオに分解するように設計されているのに対し、ガス化は、ほぼすべての材料を単一のガス燃料である合成ガスに変換するように最適化されています。

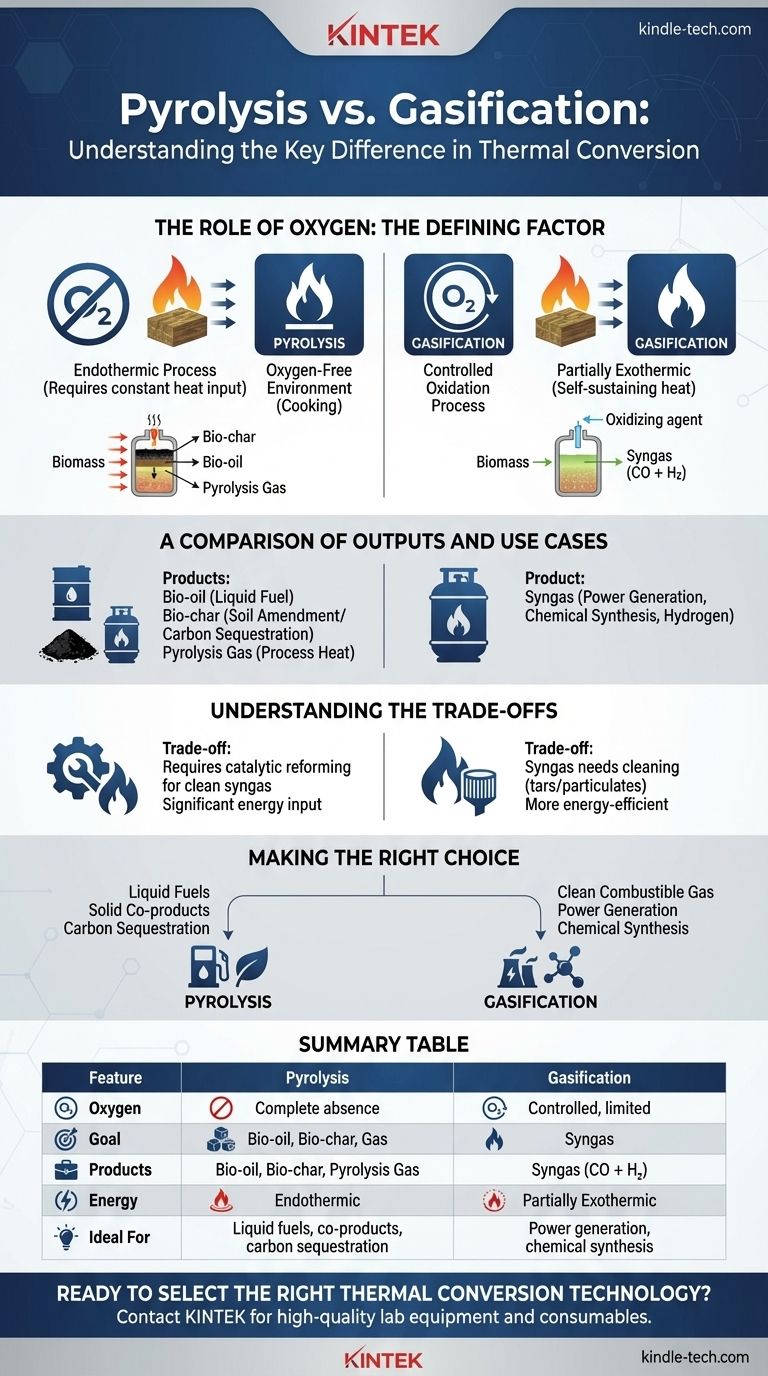

酸素の役割:決定的な要因

各プロセスの核となる化学反応は、酸素をどのように使用するか、あるいは避けるかによって決まります。この区別が、他のすべての違いの源となっています。

熱分解:酸素のない環境

熱分解は、本質的にバイオマスなどの原料を密閉された酸素のない容器内で「加熱」するプロセスです。酸素がないため、材料は燃焼しません。

代わりに、強烈な熱が複雑な有機ポリマーを、より小さく価値のある構成要素の混合物に分解します。これは主に吸熱性プロセスであり、反応を維持するために一定のエネルギー入力が必要であることを意味します。

ガス化:制御された酸化プロセス

ガス化では、酸化剤(通常は酸素、空気、または蒸気)が非常に特定され、限定的な量で反応器に導入されます。これは完全燃焼には十分な酸素量ではなく、単に燃料を燃やして熱とCO2を放出するだけになります。

代わりに、部分酸化を可能にします。これにより、プロセスが自己持続的になるのに十分な熱(部分的に発熱性)が発生し、同時に原料が合成ガス、すなわちSyngasに変換されます。

生成物とユースケースの比較

熱分解とガス化の異なる化学的環境は、根本的に異なる生成物ストリームをもたらし、それぞれが異なる用途に適しています。

熱分解の生成物:多様なポートフォリオ

熱分解は原料を主に3つの主要な生成物に分解します。

- バイオ炭: 土壌改良や炭素隔離に使用される、固体で炭素が豊富な木炭のような物質。

- バイオオイル(熱分解油): 輸送燃料にアップグレードしたり、化学薬品を製造したりするために使用できる炭化水素の液体混合物。

- 熱分解ガス: 水素、メタン、一酸化炭素などの可燃性ガスの混合物で、熱分解プロセス自体を駆動するのに必要な熱を生成するために使用できます。

このプロセスは、単一のガスだけでなく、価値のある固体および液体の副産物の範囲を作成したい場合に理想的です。

ガス化の生成物:合成ガスへの単一の焦点

ガス化の主な目標は、原料の変換を単一の生成物、すなわち合成ガスに最大化することです。

合成ガスは、主に一酸化炭素(CO)と水素(H2)で構成される混合物です。これは非常に用途の広い燃料および化学ビルディングブロックであり、以下に使用できます。

- ガスタービンやエンジンでの発電。

- 触媒による水素、エタノール、または合成ディーゼルへの変換。

- 化学産業の原料としての利用。

このプロセスは、発電または合成のために大量の可燃性ガスを生成することが唯一の目的である場合の明確な選択肢です。

トレードオフの理解

どちらのプロセスも本質的に優れているわけではなく、単に異なる結果のために設計されています。それらの選択は、運用のトレードオフを理解することにかかっています。

生成物の純度と後処理

熱分解から生成されるガスには、複雑な炭化水素やその他の化合物が含まれています。そこからクリーンな合成ガスを作成するには、多くの場合、触媒改質のような追加のステップが必要です。

ガス化は合成ガスをより直接的に生成するように設計されていますが、このガスには依然としてタールや微粒子が含まれており、エンジンや燃料電池などのデリケートな機器で使用する前に清浄化する必要があります。

エネルギー収支

主に吸熱性プロセスである熱分解は、運転を維持するためにかなりの継続的な外部熱源を必要とします。

ガス化における部分酸化反応はそれ自体の熱を発生させるため、運転温度に達するとプロセス全体がよりエネルギー効率が高く自己持続的になる可能性があります。

目標に応じた適切な選択

正しい技術の選択は、希望する最終製品に完全に依存します。

- 液体燃料または価値のある固体副産物の生産が主な焦点である場合: 熱分解が優れた選択肢です。なぜなら、燃料ガスと並行してバイオオイルとバイオ炭を生成するように設計されているからです。

- 発電または化学合成のためのクリーンな可燃性ガスの生成が主な焦点である場合: ガス化の方がより直接的で効率的な経路です。なぜなら、その目的全体が原料の合成ガスへの変換を最大化することにあるからです。

- 炭素隔離の最大化が主な焦点である場合: 熱分解は、炭素を何世紀にもわたって土壌に閉じ込めることができる安定したバイオ炭を生成するという独自の利点を提供します。

この化学的および意図の根本的な違いを理解することが、特定の目的に合った適切な熱変換技術を選択するための鍵となります。

要約表:

| 特徴 | 熱分解 | ガス化 |

|---|---|---|

| 酸素環境 | 酸素の完全な不在 | 制御された限定的な酸素 |

| 主な目標 | 複数の生成物(バイオオイル、バイオ炭、ガス)の生成 | 単一の生成物(合成ガス)の生成 |

| 主な生成物 | バイオオイル、バイオ炭、熱分解ガス | 合成ガス(CO + H₂) |

| プロセスエネルギー | 吸熱性(外部熱が必要) | 部分的に発熱性(自己持続的) |

| 理想的な用途 | 液体燃料、固体副産物、炭素隔離 | 発電、化学合成 |

研究室またはプロジェクトに最適な熱変換技術を選択する準備はできましたか?

熱分解とガス化の選択は、貴重なバイオオイルの生産であれ、発電のためのクリーンな合成ガスの生成であれ、特定の目標を達成するために極めて重要です。KINTEKでは、これらの高度なプロセスにおけるお客様の研究開発をサポートするための高品質なラボ機器と消耗品の提供を専門としています。

当社の専門家が熱変換技術の複雑さを乗り切るお手伝いをいたします。当社のソリューションがお客様の研究所の効率と成功をどのように向上させることができるかについて話し合うために、今すぐ下記のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)