簡単に言えば、この2つは別個の概念ではなく、全体とその不可欠な部分です。 粉末冶金は、金属粉末から部品を製造することに焦点を当てた幅広い製造分野です。焼結は、より大きな粉末冶金プロセス内の単一の重要な熱処理ステップであり、これらの粉末を固体で機能的な部品に結合する役割を担っています。

簡単な例えを使うと、粉末冶金がケーキを焼くためのレシピ全体であるとすれば、焼結はそれをオーブンに入れるという重要なステップです。それは、ばらばらの混合物を固体で完成した製品に変える変革的なプロセスです。

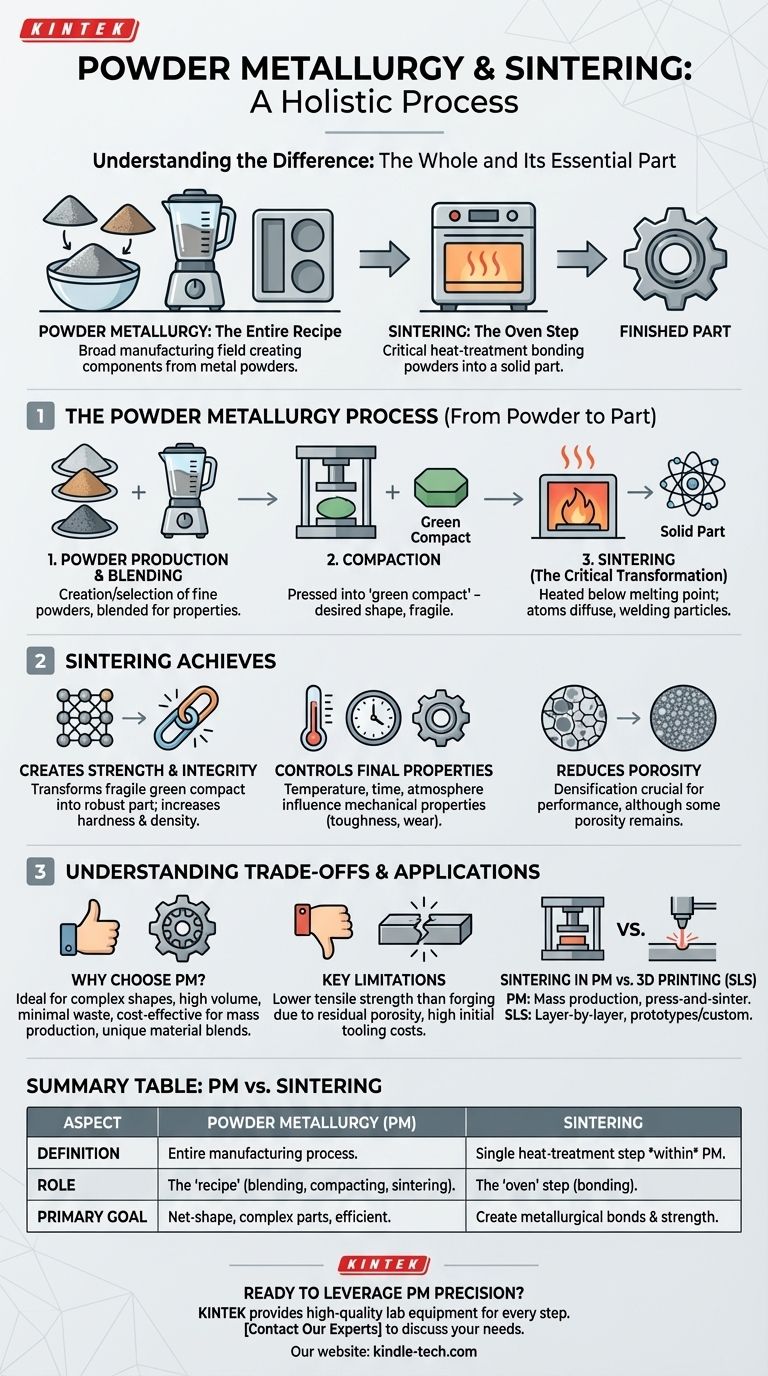

粉末冶金プロセス:粉末から部品へ

関係を真に理解するには、焼結を粉末冶金全体のワークフローにおける段階として、適切な文脈で捉えるのが最善です。

ステップ1:粉末の製造と混合

プロセスは、微細な金属粉末の生成または選択から始まります。これらの粉末は、目的の最終特性を達成するために、他の元素、合金、または潤滑剤と混合することができます。

ステップ2:圧縮

混合された粉末は精密な金型に注がれ、高圧下で圧縮されます。この作用により、粉末は「グリーンコンパクト」として知られる特定の形状に成形されます。この部品は目的の形状を持っていますが、もろく、機械的強度が低いです。

ステップ3:焼結(重要な変革)

グリーンコンパクトは、その後、制御雰囲気炉に移され、焼結されます。ここで、主要な金属の融点より著しく低い高温に加熱されます。

この熱は原子を活性化させ、個々の粒子の境界を越えて拡散させ、微視的なレベルでそれらを効果的に溶接します。この固相拡散が、強力な冶金学的結合を生み出します。

焼結が実際に達成すること

焼結は単なる加熱ではなく、材料の特性を根本的に変化させる正確な熱プロセスです。

強度と一体性を生み出す

焼結の主な目的は、もろいグリーンコンパクトを、かなりの構造的完全性を持つ堅牢な部品に変えることです。粒子の結合により、部品の硬度、強度、密度が劇的に向上します。

最終特性を制御する

焼結中に使用される正確な温度、時間、炉の雰囲気は、慎重に制御された変数です。これらの要因は、靭性や耐摩耗性など、部品の最終的な機械的特性に直接影響します。

多孔性を低減する

ある程度の多孔性が残ることはありますが、焼結プロセスは粉末粒子間の空隙を大幅に減少させます。この緻密化は、完成した部品の性能にとって非常に重要です。

トレードオフを理解する

粉末冶金は強力な技術ですが、その適合性は用途に完全に依存します。

なぜ粉末冶金を選ぶのか?

この方法は、複雑な形状を大量に、材料の無駄を最小限に抑えて製造するのに理想的であり、自動車のギア、バルブシート、ブッシングなどの部品にとって非常に費用対効果が高いです。また、従来の溶解鋳造では製造不可能な独自の材料ブレンドを作成することも可能です。

主な制限

主なトレードオフは、しばしば強度です。固有の残留多孔性のため、粉末冶金によって作られた部品は、鍛造によって作られた完全に緻密な部品と比較して、引張強度や疲労抵抗が低い場合があります。圧縮ダイの初期工具コストも高くなる可能性があり、少量生産には経済的ではありません。

PMにおける焼結と3Dプリンティング

従来の焼結と、3Dプリンティングの一種である選択的レーザー焼結(SLS)のようなプロセスを混同しないことが重要です。どちらも粉末を使用しますが、SLSは金型なしで部品を層ごとに構築し、プロトタイプやカスタム部品に最適です。対照的に、粉末冶金のプレス・焼結法は、大量生産の精度とコスト効率のために設計されています。

これをあなたのプロジェクトに適用する方法

この区別を理解することは、粉末冶金プロセスがあなたの製造ニーズに適した選択肢であるかどうかを評価するのに役立ちます。

- 小型で複雑な部品の大量生産が主な焦点である場合: 粉末冶金は、材料の無駄をほとんど出さずに、ニアネットシェイプ部品を達成するための非常に費用対効果が高く、精密な方法です。

- 独自の材料合金を作成することが目標である場合: PMは、融点が大きく異なる金属を組み合わせたり、金属と非金属材料をブレンドしたりするのに優れています。

- 最大の強度が絶対的な優先事項である場合: 標準的な粉末冶金よりも、鍛造やソリッドバーからの機械加工のようなプロセスがより適切な選択肢となる場合があります。

粉末冶金というより広範な枠組みの中で、焼結を重要な結合段階として認識することが、この強力な製造技術を習得するための鍵となります。

要約表:

| 側面 | 粉末冶金 (PM) | 焼結 |

|---|---|---|

| 定義 | 金属粉末から部品を製造するための製造プロセス全体。 | PMプロセス内の単一の熱処理ステップ。 |

| 役割 | 部品を作るための「レシピ」(混合、圧縮、焼結)。 | 粉末粒子を固体部品に結合させる「オーブン」ステップ。 |

| 主な目標 | ニアネットシェイプの複雑な部品を効率的かつ最小限の無駄で生産すること。 | 「グリーン」コンパクトに冶金学的結合と強度を生み出すこと。 |

あなたの部品に粉末冶金の精度を活用する準備はできていますか? KINTEKは、粉末混合から制御焼結まで、PMプロセスのあらゆる段階に不可欠な高品質のラボ機器と消耗品の提供を専門としています。当社の専門知識により、お客様のプロジェクトが要求する材料特性と部品の完全性を確実に達成できます。 今すぐ当社の専門家にご連絡ください。お客様のラボおよび製造ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド