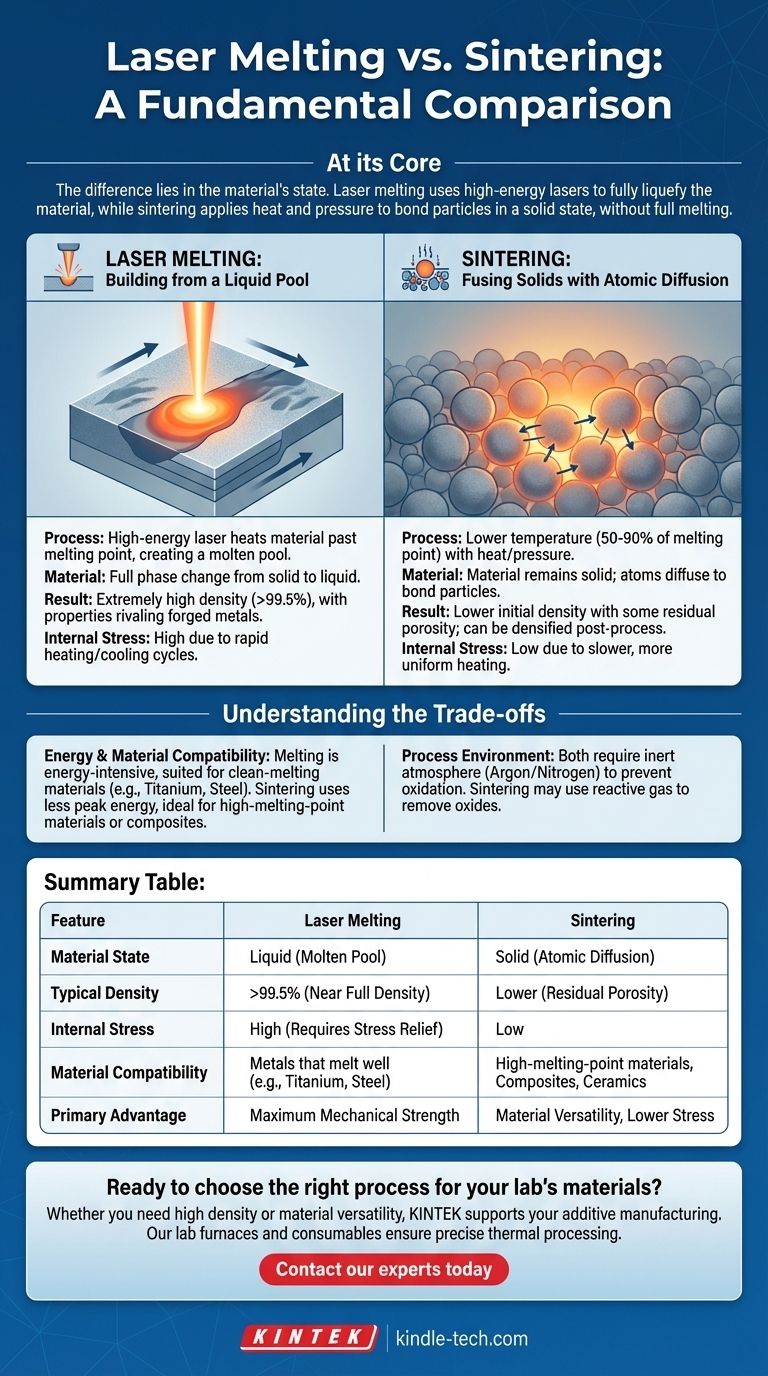

本質的に、レーザー溶解と焼結の違いは材料の状態にあります。レーザー溶解は、高エネルギーレーザーを使用して材料を融点以上に加熱し、固体から液体への完全な相変化を引き起こします。対照的に、焼結は熱と多くの場合圧力を利用して、材料を完全に液化させることなく、固体の状態で粒子を結合させます。

どちらのプロセスも粉末を固体オブジェクトに結合させますが、どちらを選択するかは材料工学における基本的な決定となります。溶解は最大の密度を得るために液体状態から部品を構築し、焼結は粒子を固体状態で融合させ、溶解が困難または不可能な材料への道を開きます。

根本的な違い:物質の状態

溶解と焼結の区別は単なる学術的なものではなく、製造プロセス全体、最終部品の特性、使用できる材料の種類を決定します。

レーザー溶解:液体プールからの構築

選択的レーザー溶解(SLM)などのプロセスでは、集束された高出力レーザーが微細な金属粉末のベッドをスキャンします。エネルギーは非常に強いため、経路上の粉末粒子を瞬時に溶解させ、微小な局所的溶融プールを形成します。

この溶融プールが冷却・凝固し、下の層に融合します。機械は新しい粉末層を堆積させ、プロセスを繰り返すことで、まるでマイクロ溶接によって存在するように、完全に高密度のオブジェクトを層ごとに構築していきます。

焼結:原子拡散による固体の融合

焼結は、材料の融点の50%から90%程度の比較的低い温度で動作します。この温度では、材料は固体状態を維持しますが、各粉末粒子の表面にある原子は非常に活発になります。

この熱エネルギーは、しばしば外部圧力と組み合わされ、原子が粒子間の境界を横切って移動する原因となります。この固相拡散と呼ばれるプロセスにより、強力な冶金結合が形成され、粒子間の隙間が徐々に解消され、粉末がまとまった塊に固化します。

最終部品への影響

粉末を融合させる方法が、最終部品の密度、内部応力、全体的な性能に直接影響します。

密度と気孔率

レーザー溶解は、通常、密度が99.5%を超える非常に高い密度の部品を生成します。材料が完全に液化するため、凝固する前にほぼすべての隙間が埋まり、伝統的な鍛造または鋳造金属に匹敵する特性が得られます。

一方、焼結は、最終部品にある程度の残留気孔を残す可能性があります。焼結後に熱間静水圧プレス(HIP)などの技術を使用して完全な密度を達成することは可能ですが、初期の焼結部品は溶解されたものほど本質的に高密度ではありません。

材料特性と内部応力

レーザー溶解に固有の急速な加熱および冷却サイクルは、部品内にかなりの内部応力を引き起こす可能性があります。これらの応力は、反りや亀裂を防ぎ、目的の機械的特性を達成するために、後処理の熱処理によって除去する必要があることがよくあります。

焼結は、より遅く、より均一な加熱プロセスです。この穏やかな熱サイクルにより、通常、内部応力がはるかに低い部品が得られ、後処理の要件が簡素化されます。

「DMLS」という名称の混乱

業界における一般的な混乱の点に対処することが不可欠です。それは直接金属レーザー焼結(DMLS)です。その名前にもかかわらず、DMLSは局所的な溶解または部分的な溶解を伴う粉末床溶融プロセスであり、真の固相焼結ではありません。この用語は金属3Dプリンティングと同義になったブランド名ですが、根本的な物理学は溶解のものです。

真の焼結は、バインダージェッティングなどの他のアディティブ技術における二次ステップとして使用されることが多い、明確な熱プロセスです。この場合、まず結合剤で「グリーンパート」が印刷され、その後炉に入れられて最終的で高密度の金属部品に焼結されます。

トレードオフの理解

プロセスの選択には、部品の性能の利点と、材料およびアプリケーションの制約との比較検討が必要です。

エネルギーと材料適合性

溶解はエネルギー集約的なプロセスであり、非常に高い温度を供給し管理できるシステムが必要です。チタン合金、ステンレス鋼、アルミニウムなど、きれいに溶解・凝固できる材料に最適です。

焼結はピークエネルギーをあまり必要とせず、タングステンや特定のセラミックスなどの融点が非常に高い材料、または一方の材料が他方の融点温度で破壊される複合材料にとって、唯一実行可能な道筋です。

プロセス環境の役割

プロセスが行われる環境は極めて重要です。高温での酸化を防ぐため、金属の溶解と焼結の両方で、厳密に制御された不活性雰囲気(通常はアルゴンまたは窒素)が必要です。

特定の材料では、粉末粒子の表面酸化物を除去し、効果的な原子結合を促進するために、焼結に反応性ガス雰囲気(水素など)が必要になる場合さえあります。

目的に合わせた適切な選択

アプリケーションの主な要件—機械的性能、材料選択、または製造コスト—が、あなたの決定を導くはずです。

- 最大の密度と機械的強度を重視する場合: レーザー溶解プロセス(SLM/DMLS)を選択し、圧延金属に匹敵する特性を持つ、ほぼ完全な密度の部品を作成します。

- 高温セラミックスや特殊な金属マトリックス複合材料の加工を重視する場合: 真の焼結は、効果的に溶解できない材料を固化するための、より優れた、または唯一実行可能な方法であることがよくあります。

- コスト効率の高いシリーズ生産を重視する場合: 二次ステップとして焼結に依存するバインダージェッティングなどの技術を検討してください。これらは初期印刷段階でより高いスループットを提供できます。

粒子が液化によって結合されるのか、原子拡散によって結合されるのかという物理学を理解することが、エンジニアリング上の課題に対して適切なツールを選択するための鍵となります。

要約表:

| 特徴 | レーザー溶解 | 焼結 |

|---|---|---|

| 材料の状態 | 液体(溶融プール) | 固体(原子拡散) |

| 典型的な密度 | >99.5%(ほぼ完全な密度) | 低い(残留気孔あり) |

| 内部応力 | 高い(応力除去が必要) | 低い |

| 材料適合性 | 溶解しやすい金属(例:チタン、鋼) | 高融点材料、複合材料、セラミックス |

| 主な利点 | 最大の機械的強度 | 材料の汎用性、低応力 |

ラボの材料に最適なプロセスを選択する準備はできましたか?

お客様のプロジェクトがレーザー溶解の高い密度を必要とするか、焼結の材料の汎用性を必要とするかにかかわらず、KINTEKはラボのアディティブ・マニュファクチャリングと材料研究をサポートするための専門知識と装置を備えています。当社のラボ用炉と消耗品の範囲は、正確な熱処理のために設計されています。

材料特性の目標達成をどのように支援できるか、当社の専門家にご相談ください。

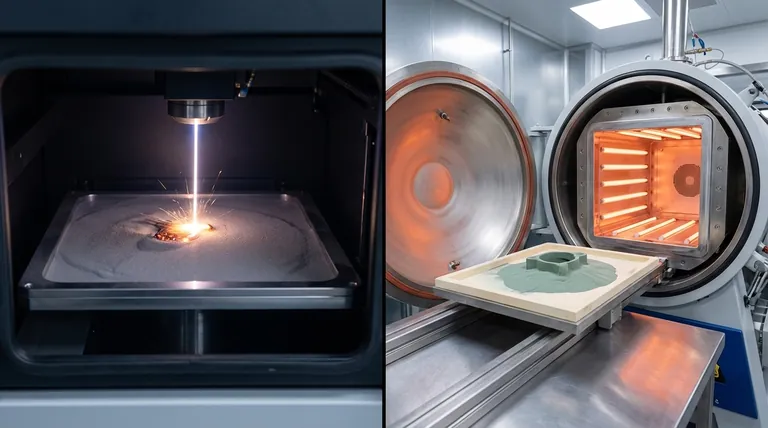

ビジュアルガイド