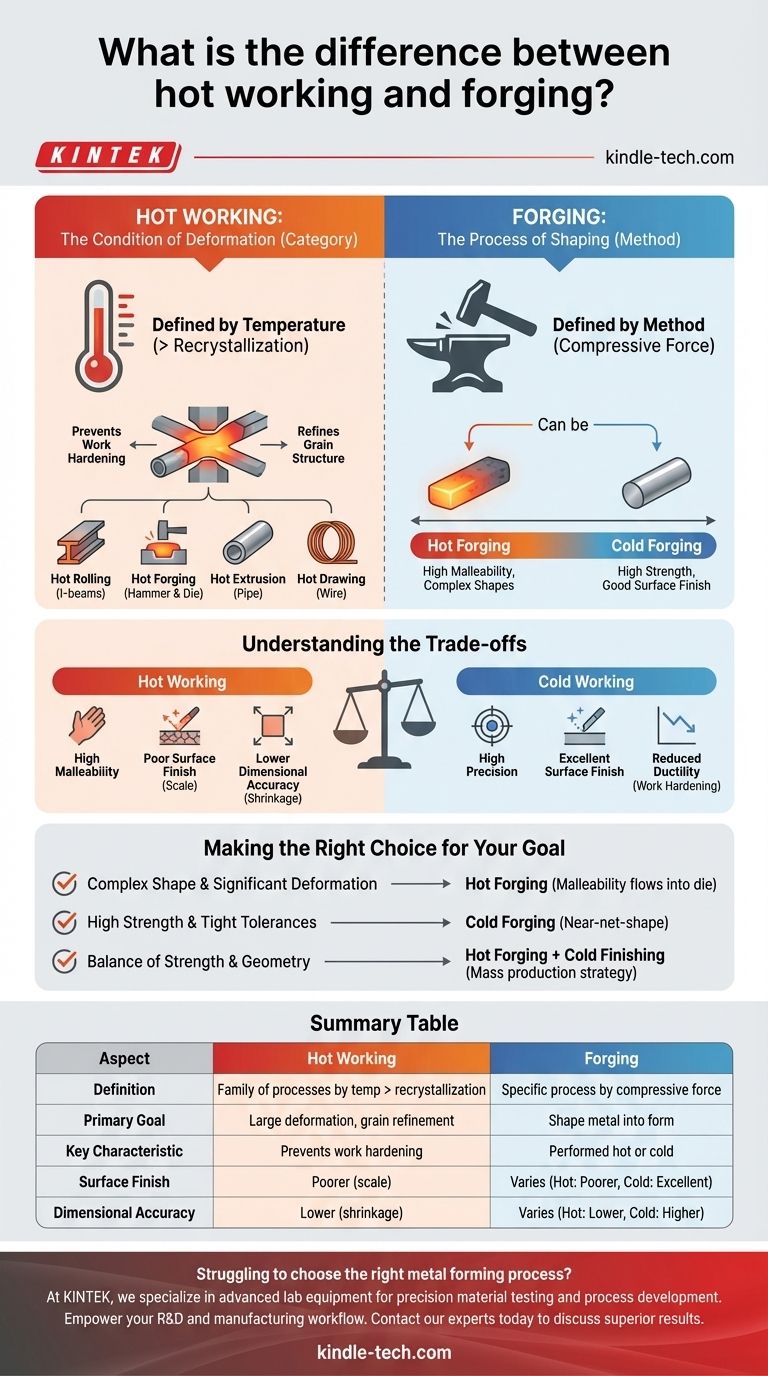

基本的なレベルでは、熱間加工は金属変形プロセスの広範なカテゴリであり、鍛造はそのカテゴリ内の特定の製造技術です。重要な違いは、熱間加工が温度によって定義されること(再結晶点以上の温度で金属を加工すること)に対し、鍛造は方法によって定義されること(局所的な圧縮力を使用して金属を成形すること)です。したがって、鍛造は熱間加工の一種となり得ますが、冷間で行うこともできます。

決定的な違いは、カテゴリとプロセスの違いです。熱間加工は、金属が成形される条件、特に再結晶温度以上であることを指します。鍛造は、圧縮力で金属を成形する特定のプロセスであり、熱間でも冷間でも行うことができます。

熱間加工とは?変形の条件

熱間加工は単一のプロセスではなく、単一の原理によって統合されたプロセスのファミリーです。それは、金属が加工硬化するのを防ぐのに十分な高温で金属を変形させることです。

方法ではなく温度によって定義される

あらゆる熱間加工プロセスの決定的な特徴は、金属の温度が再結晶温度以上に維持されることです。

この温度では、金属の結晶粒構造は、変形中に継続的に再形成され、微細化されます。これは、温かい粘土を扱うのと似ており、しなやかさを保ち、圧力でひび割れることはありません。

冶金学的利点

金属を再結晶温度以上で加工することで、加工硬化を防ぎ、破断のリスクなしに非常に大きな変形を可能にします。

このプロセスはまた、粗い粒構造を破壊し、より小さく均一な粒に微細化します。これにより、一般的に材料の靭性と延性が向上します。

熱間加工プロセスの例

熱間加工をカテゴリとして理解するために、その構成要素を考えてみましょう。鍛造は数多くあるうちの1つにすぎません。

- 熱間圧延:金属ビレットをローラーに通して、I形鋼や板金のような長尺製品を製造します。

- 熱間鍛造:ハンマーまたはプレスで金属を目的の形状に打ち込むまたはプレスします。

- 熱間押出:金属をダイに通して、パイプやアルミニウム製窓枠のような一定の断面を持つ部品を製造します。

- 熱間引抜き:ワイヤー製造のように、金属をダイに通して引っ張り、直径を小さくします。

鍛造とは?成形プロセス

鍛造は最も古い金属加工プロセスの1つであり、ハンマーまたはプレスによって加えられる圧縮力を使用して金属を成形する行為によって定義されます。

鍛造のスペクトル

熱間加工と鍛造の間の混乱は、鍛造がさまざまな温度範囲で実行できるため、その特性と結果が劇的に変化することから生じます。

熱間鍛造 これは2つの概念が交差する場所です。熱間鍛造は、圧縮力によって金属を再結晶温度以上で成形するプロセスです。

熱間加工プロセスであるため、熱間鍛造は複雑な形状を製造し、単一のステップで形状を大幅に変更することができます。

冷間鍛造 これは、室温または室温に近い温度で金属を成形するプロセスです。冷間加工プロセスであるため、はるかに高い力が必要であり、かなりの加工硬化を引き起こします。

冷間鍛造は、延性を犠牲にして金属の強度と硬度を高めます。通常、仕上げ工程や、高い強度が必要とされる複雑でない形状に使用されます。

トレードオフの理解

熱間成形と冷間成形の方法を選択するには、明確な工学的トレードオフが伴います。適切な選択は、最終部品の目標に完全に依存します。

熱間加工:展延性 vs 精度

熱間加工の主な利点は、金属の高い展延性です。しかし、これにはコストがかかります。

高温により表面に酸化層(スケール)が形成され、表面仕上げが粗くなります。さらに、部品が冷却されると収縮して反りが発生する可能性があり、その結果、寸法精度が低下します。

冷間加工:精度 vs 変形性

冷間加工(冷間鍛造を含む)の主な利点は制御です。熱によるスケールや収縮がないため、滑らかな表面仕上げと優れた寸法公差を持つ部品を製造します。

トレードオフは、延性の大幅な低下です。冷間加工ははるかに大きな力を必要とし、材料が脆くなりすぎてひび割れるリスクがあるため、達成できる変形量に制限があります。

目標に合った適切な選択をする

強度、寸法精度、コストに関するアプリケーションの要件によって、理想的なプロセスが決まります。

- 複雑な形状を作成したり、大幅な変形を達成することが主な焦点である場合:熱間鍛造が正しい道です。材料の高い展延性により、容易にダイに流れ込みます。

- 高強度、滑らかな表面仕上げ、厳しい寸法公差を達成することが主な焦点である場合:冷間鍛造または二次冷間加工プロセス(コイニングなど)が、ニアネットシェイプ部品にとって優れた選択肢です。

- 量産において強度と複雑な形状のバランスが主な焦点である場合:一般的な戦略は、初期形状を熱間鍛造し、その後、冷間仕上げ加工を使用して最終寸法と表面特性を達成することです。

条件とプロセスの間のこの階層を理解することで、製造方法を正確かつ意図的に指定することができます。

要約表:

| 側面 | 熱間加工 | 鍛造 |

|---|---|---|

| 定義 | 温度(再結晶点以上)によって定義されるプロセス群 | 方法(圧縮力)によって定義される特定のプロセス |

| 主な目標 | 大きな変形を達成し、粒構造を微細化する | 金属を目的の形状に成形する |

| 主な特徴 | 加工硬化を防ぎ、延性を向上させる | 熱間でも冷間でも実行可能 |

| 表面仕上げ | 劣る(スケールのため) | 様々(熱間:劣る、冷間:優れる) |

| 寸法精度 | 低い(収縮のため) | 様々(熱間:低い、冷間:高い) |

アプリケーションに適した金属成形プロセスを選択するのに苦労していませんか?

熱間加工と鍛造の区別は、部品で望ましい材料特性、強度、寸法精度を達成するために不可欠です。KINTEKでは、精密な材料試験とプロセス開発に必要な高度なラボ機器と消耗品の提供を専門としています。

新しい合金の開発、鍛造パラメータの最適化、品質管理の確保など、当社のソリューションはR&Dおよび製造ワークフロー全体をサポートします。

KINTEKがお客様の精密製造を強化します。今すぐ当社の専門家にお問い合わせください。当社の機器が優れた結果を達成するのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- ろう付けに最も一般的に使用される熱源は何ですか?最適な接合のためのトーチろう付けの解説

- 厚膜回路とは?耐久性に優れ、高出力に対応するハイブリッド電子ソリューション

- ULTフリーザーにおける生物学的サンプルの典型的な保管方法:体系的な整理のためのガイド

- 鋼の熱処理における注意点は何ですか?成功のための温度、時間、冷却をマスターする

- 電子ビーム溶接の産業用途は何ですか?重要部品の精密溶接

- 加熱によく使われる一般的な器具は何ですか?ホットプレート、バーナー、マントル、バスのガイド

- THCディストレートはどのように抽出されますか?高純度カンナビ精製ガイド

- バッチテスト装置はどのような技術的目標を達成するために使用されますか?重金属吸着研究の最適化