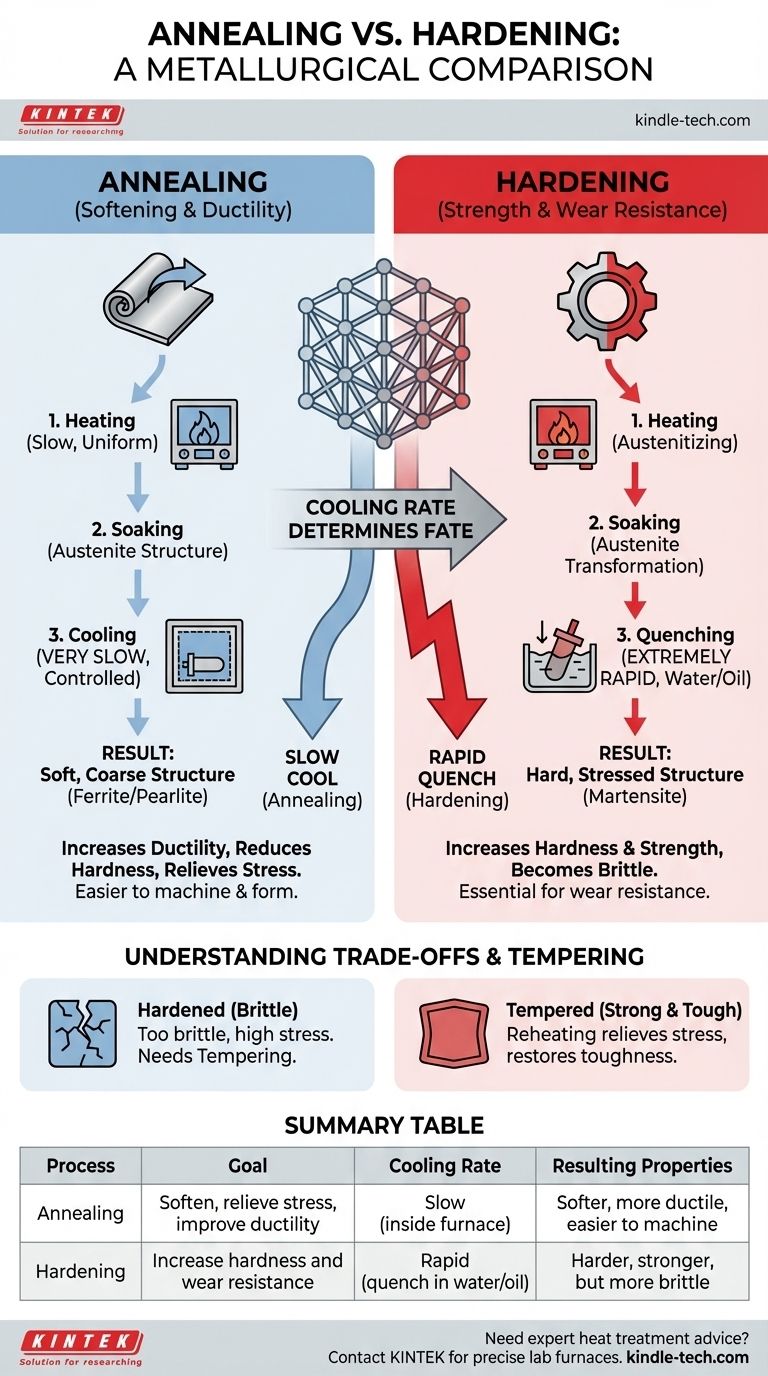

本質的に、焼なましと焼入れは対立する冶金プロセスです。 焼なましは、金属を加熱してから非常にゆっくりと冷却することで、より軟らかく、延性があり、加工しやすくします。焼入れは逆の効果をもたらします。金属を加熱してから非常に急速に冷却することで、金属を著しく硬く、強くしますが、同時に脆くもします。

根本的な違いは、加熱後の冷却速度にあります。焼なましは、ゆっくりと制御された冷却を使用して軟らかく安定した内部構造を実現する一方、焼入れは急速な急冷を使用して硬く、高い応力のかかった構造を固定します。

焼なましの目的:軟化と応力除去

焼なましは、準備または修正プロセスです。その目的は、金属を加工可能な状態に戻し、その後の製造工程をより容易で予測可能なものにすることです。

焼なましとは?

焼なましは、材料の物理的、時には化学的特性を変化させて、その延性を高め、硬度を低下させる熱処理プロセスです。

これにより、材料は破損することなく、より機械加工、成形、またはプレス加工しやすくなります。また、溶接や冷間加工などの以前のプロセスで蓄積された内部応力を除去する役割も果たします。

焼なましプロセス

このプロセスには、主に3つの段階があります。

- 加熱: 金属は、通常、その上限臨界温度(Ac3)を超えて、ゆっくりと均一に特定の温度まで加熱されます。

- 保持: 部品全体がオーステナイトと呼ばれる安定した均一な構造に達するまで、この温度で一定時間保持されます。

- 冷却: その後、非常にゆっくりと制御された速度で冷却されます。多くの場合、炉の電源を切って、部品を炉内で数時間かけて冷却させるだけです。

結果として得られる特性

このゆっくりとした冷却により、金属の内部結晶構造が軟らかく粗い状態(フェライトやパーライトなど)に再配列されます。主な結果は、延性の著しい増加、硬度の低下、および靭性の向上です。

焼入れの目的:強度と耐摩耗性の向上

焼入れは仕上げプロセスです。その目的は、完成品またはほぼ完成した部品に、高い強度や耐摩耗性など、最終的に望ましい機械的特性を付与することです。

焼入れとは?

焼入れは、中炭素鋼から高炭素鋼、および特定の合金鋼にほぼ限定的に使用されるプロセスで、その硬度と引張強度を劇的に向上させます。

これは、歯車、切削工具、ベアリングなど、摩耗、切断、または荷重下での変形に耐える必要がある部品にとって不可欠です。

焼入れプロセス

最初の2つのステップは焼なましと似ていますが、最後のステップは劇的に異なります。

- 加熱: 鋼はオーステナイト化温度まで加熱されます。

- 保持: オーステナイトへの完全な変態を確実にするために、この温度で保持されます。

- 急冷: その後、水、油、または塩水などの媒体に浸すことで、非常に急速に冷却されます。

結果として得られる特性

この急速な急冷では、結晶構造が再配列する時間がありません。代わりに、非常に高い応力のかかった、歪んだ針状の構造であるマルテンサイトとして閉じ込められます。その結果、非常に高い硬度と強度を持つ材料が得られますが、延性は非常に低く、脆くなります。

トレードオフの理解

どちらのプロセスも単独で完全な解決策ではありません。これらは材料の特性を操作するために使用されるツールであり、それぞれに固有の妥協点があります。

焼入れの脆性の問題

焼入れのみを行った部品は、実用的な用途には脆すぎる場合がよくあります。急冷によって生じる巨大な内部応力は、衝撃や自発的にひび割れたり、粉砕したりする可能性があります。

焼き戻しの必要性

この脆性のため、焼入れされた部品は、ほとんどの場合、焼き戻しと呼ばれる二次熱処理を受けます。これは、部品をはるかに低い温度で再加熱して、急冷応力を緩和し、ある程度の靭性を回復させるものですが、ピーク硬度はわずかに犠牲になります。

焼なましの強度制限

焼なましされた部品は、最も軟らかく、最も加工しやすい状態にあります。製造には最適ですが、高性能な用途に必要な強度と耐摩耗性には欠けます。これは目的を達成するための手段であり、通常、荷重を支える部品の最終状態ではありません。

目的に合った適切な選択

これらのプロセス間の選択は、生産の特定の段階で材料に何を達成する必要があるかに完全に依存します。

- 機械加工性または成形性が主な焦点である場合: 焼なましは、その後の製造工程のために材料を準備するのに正しい選択です。

- 最終的な強度と耐摩耗性が主な焦点である場合: 焼入れ後、焼き戻しを行うことが、完成部品の望ましい性能を達成するために必要です。

- 溶接や成形による応力を単に除去することが主な焦点である場合: 応力除去焼なましとして知られる特定の種類の焼なましが適切なプロセスです。

最終的に、冷却速度、内部構造、および最終的な特性の間の直接的な関係を理解することが、熱処理を習得するための鍵となります。

要約表:

| プロセス | 目的 | 冷却速度 | 結果として得られる特性 |

|---|---|---|---|

| 焼なまし | 軟化、応力除去、延性向上 | 遅い(炉内) | より軟らかく、延性があり、機械加工しやすい |

| 焼入れ | 硬度と耐摩耗性の向上 | 速い(水/油中急冷) | より硬く、強く、しかしより脆い |

研究室や生産プロセスにおける熱処理について専門家のアドバイスが必要ですか? KINTEKは、焼なましや焼入れに必要な精密な実験装置、特に炉を専門としており、お客様の材料特性目標達成を支援します。当社のチームは、お客様の特定の金属や用途に最適なツールを選択するお手伝いをいたします。今すぐ専門家にお問い合わせください!

ビジュアルガイド