率直に言うと、スパッタリングに単一の成膜速度というものは存在しません。この速度は固定された定数ではなく、成膜される特定の材料、使用されるスパッタリングシステムのタイプ、および正確なプロセスパラメータに依存する、非常に変動しやすい結果です。一部の純粋な金属のDCスパッタリングでは高い成膜速度を達成できますが、実際の値は1分あたり数オングストロームから数百ナノメートルまで幅があります。

重要な点は、スパッタリングの成膜速度は技術そのものの固有の特性ではなく、制御可能な変数であるということです。この速度を決定する要因を理解することが、最大の生産性を得るか、優れた膜品質を得るかのいずれかのためにプロセスを最適化する鍵となります。

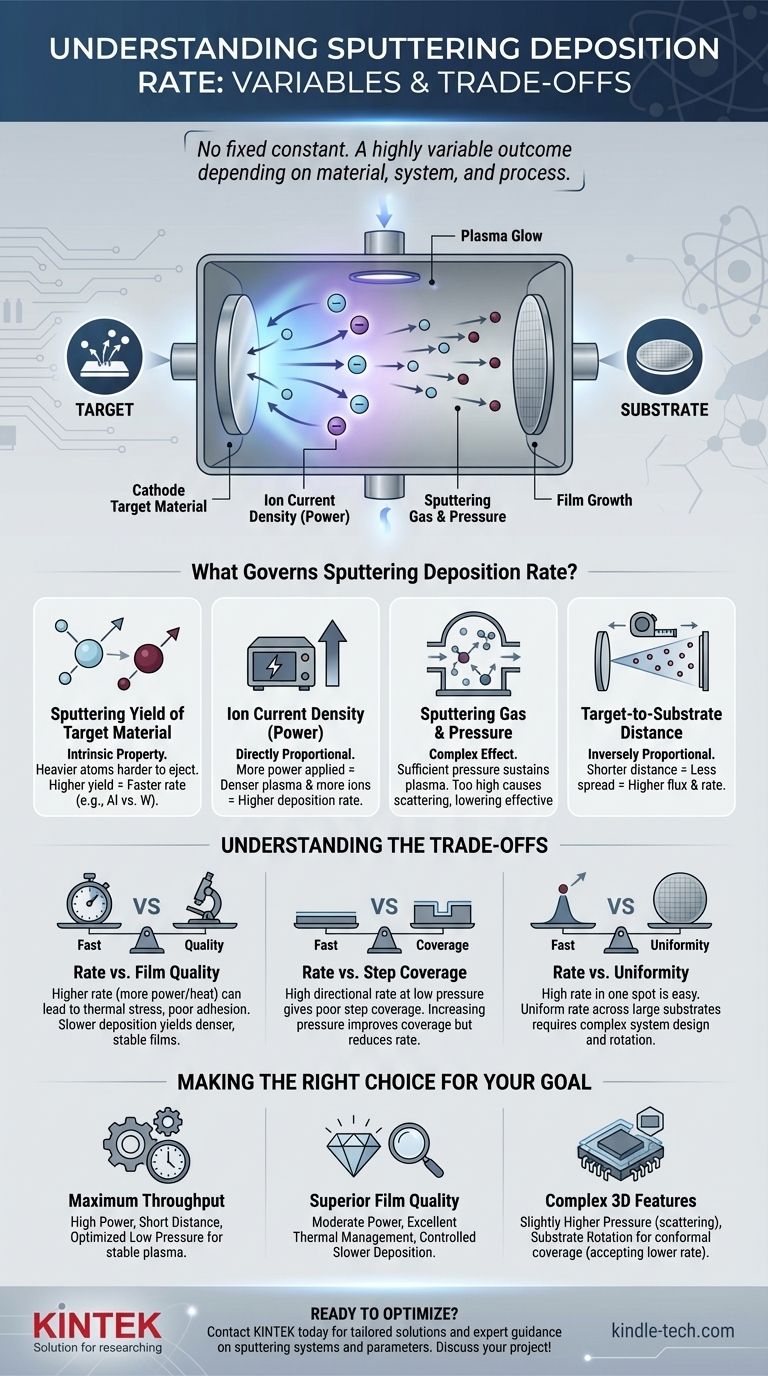

スパッタリング成膜速度を決定するもの

スパッタリングシステムにおいて膜が成長する速度は、いくつかの相互作用する物理的要因の直接的な結果です。プロセスを習得するには、それぞれをどのように操作するかを理解する必要があります。

ターゲット材料のスパッタリング収率

スパッタリング収率は最も基本的な要因です。これは、高エネルギーイオンがターゲット表面に衝突するたびにターゲット表面から放出される原子の数を示します。

この収率は材料の固有の特性です。より重いターゲット原子(金やタングステンなど)は、より軽い原子(アルミニウムやチタンなど)よりも放出されにくい傾向があり、同じ条件下で異なる固有のスパッタリング速度をもたらします。

ターゲット上のイオン電流密度

成膜速度はイオン電流密度、つまり毎秒ターゲットの特定の領域に衝突するイオンの数に直接比例します。

カソード(ターゲット)に印加される電力が増加すると、プラズマが濃密になり、結果としてターゲットへのイオンの流れが増加します。簡単に言えば、電力が増えれば成膜速度は上がるということです。これは、プロセスの速度を制御するために最も一般的に使用されるレバーです。

スパッタリングガスとチャンバー圧力

プロセスは、通常アルゴンである不活性ガスで再充填された真空チャンバー内で行われます。このガスの圧力は二重の役割を果たします。

第一に、イオンを生成するプラズマを維持するためには十分な圧力(例:1~100 mTorr)が必要です。しかし、圧力が高すぎると、スパッタされた原子が基板に向かう途中で多くのガス分子と衝突します。この散乱効果により、直接到達する原子の数が減少し、それによって実効成膜速度が低下します。

ターゲット・基板間距離

チャンバーのジオメトリは重要です。ターゲットと基板の距離が長くなるにつれて、スパッタされた原子が基板に到達するフラックスは減少します。

これは、懐中電灯のビームが壁から離れるにつれて暗くなるのと同じように、原子がより広い面積に広がるという単純な幾何学的効果によるものです。距離が短いほど、一般的に速度は高くなります。

トレードオフの理解

可能な限り最大の成膜速度を追求すると、多くの場合、膜品質の他の重要な領域で妥協が生じます。目的の結果を達成するためには、これらのトレードオフを理解することが不可欠です。

速度 対 膜品質

電力を上げることで成膜速度を積極的に上げると、基板に供給されるエネルギーと熱も増加します。これは、膜に熱応力を導入したり、密着不良を引き起こしたり、敏感な基板を損傷したりする可能性があります。より遅く、より制御された成膜は、より高密度で安定した膜構造をもたらすことがよくあります。

速度 対 ステップカバレッジ

低圧で達成される非常に速く、指向性のある成膜速度は、スパッタされた原子のための「直進」経路を作り出します。速いですが、これによりステップカバレッジ(微細な構造の側面での膜厚が上面よりもはるかに薄くなること)が悪くなる可能性があります。圧力を上げると原子の散乱によりカバレッジが改善しますが、これは成膜速度の低下と直接引き換えになります。

速度 対 均一性

ある一点で高い成膜速度を達成することは簡単ですが、広い基板全体で高く均一な速度を達成することは大きな技術的課題です。マグネトロン構成や基板の回転を含むシステム設計は、速度と膜厚均一性という相反する目標のバランスをとるために重要です。

目標に合わせた適切な選択

最適な成膜速度は、主な目的にによって決まります。プロセス上の決定を導くために、これらのガイドラインを使用してください。

- 主な焦点が最大の生産量である場合:導電性金属には高電力DCスパッタリングを利用し、ターゲット・基板間距離を最小限に抑え、安定したプラズマを維持するのに十分な圧力になるように圧力を微調整します。

- 主な焦点が優れた膜品質である場合:中程度の電力レベルを採用し、基板の優れた熱管理を確保し、高密度で低応力の膜を成長させるために、より遅く、より制御された成膜を許可します。

- 主な焦点が複雑な3D構造のコーティングである場合:意図的にわずかに高いガス圧を使用して散乱を誘発し、基板の回転と組み合わせて均一なステップカバレッジを確保し、全体的な成膜速度が低下することを受け入れます。

結局のところ、成膜速度の制御とは、これらの相互に関連するプロセス変数のバランスを意図的にとることであり、特定の技術的および経済的な目標を達成することです。

要約表:

| 要因 | 成膜速度への影響 |

|---|---|

| ターゲット材料(スパッタリング収率) | 固有の特性。軽い金属(Al)は通常、重い金属(W)よりも速くスパッタリングされる。 |

| 電力/イオン電流密度 | 直接比例。電力が増加すると速度が増加する。 |

| ガス圧力 | 複雑な影響。圧力が高すぎると散乱が発生し、実効速度が低下する。 |

| ターゲット・基板間距離 | 反比例。距離が短いほど速度は高くなる。 |

最大の生産性、優れた膜品質、または完璧なステップカバレッジのためにスパッタリングプロセスを最適化する準備はできましたか? KINTEKの専門家は、ラボ機器と消耗品の専門家であり、お客様固有のラボのニーズに合わせたソリューションを提供します。お客様の正確な成膜目標を達成するために、適切なシステムとパラメータを選択するお手伝いをいたします。今すぐお問い合わせいただき、プロジェクトについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 小型真空熱処理・タングステン線焼結炉