最も簡単に言えば、成膜(Deposition)とは、材料の薄い層を表面に付着させるプロセスです。 このプロセスは、川底への堆積物の沈降のような自然の地質現象から、材料上に高度なコーティングを作成するために使用される高度に制御された産業技術まで多岐にわたります。これらの技術は、本質的に、原子または分子をソースから移動させ、それらを基板として知られるターゲット表面に沈着・結合させることを伴います。

成膜の核となる概念は、制御された付加です。化学反応、物理的移動、または機械的塗布のいずれであっても、目的は常に、硬度、導電性、耐食性などの特性を向上させるために、ベースとなる物体上に新しい材料層を構築することです。

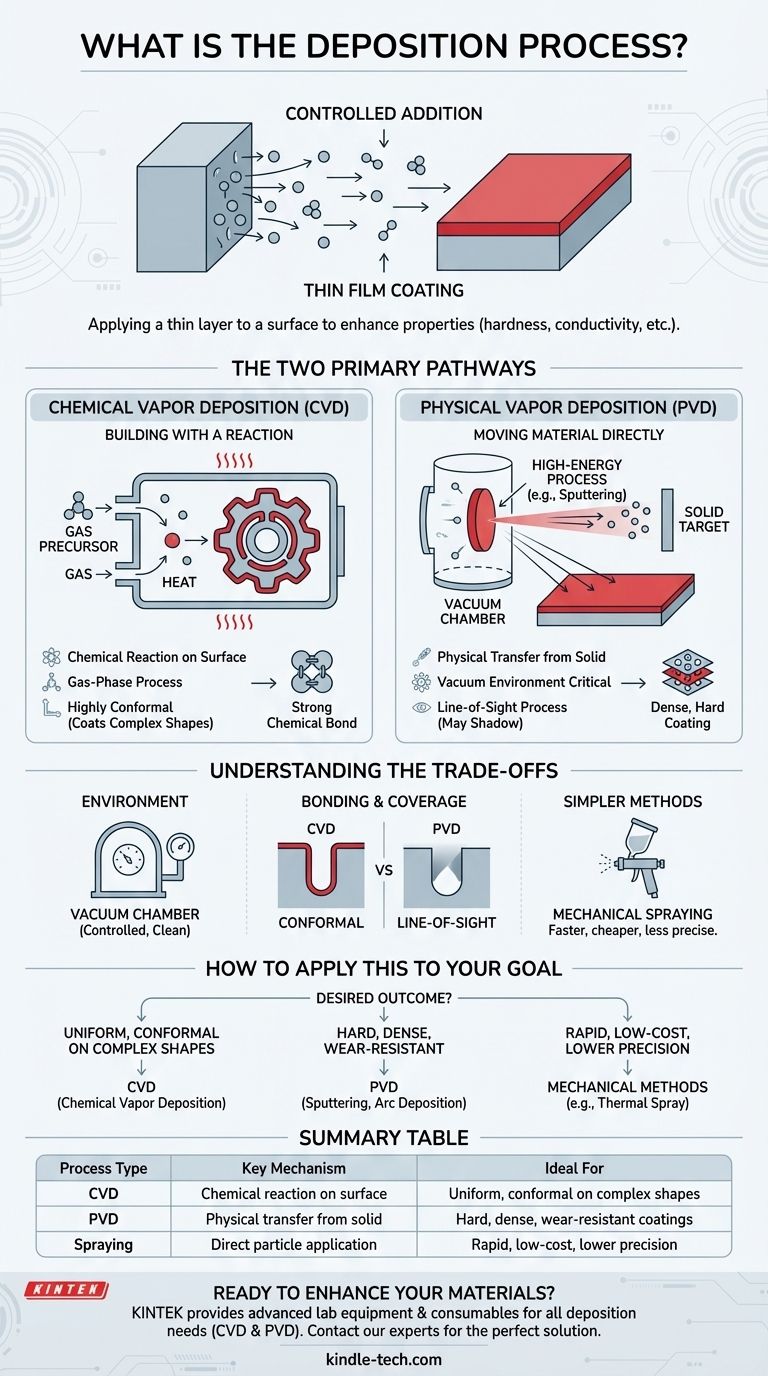

2つの主要な成膜経路

大まかに言えば、技術的な成膜プロセスは、材料を基板上に移動させる方法によって分けられます。違いは、新しい層が表面での化学反応によって形成されるか、コーティング材料自体の物理的な移動によって形成されるかにあります。

化学気相成長法(CVD):反応による構築

化学気相成長法(CVD)では、コーティングは直接転送されません。代わりに、原料がガスとして導入されます。

コーティングされる部品は、多くの場合真空下で反応チャンバー内に配置されます。目的のコーティング元素を含む揮発性の前駆体ガスが注入されます。加熱されると、このガスは高温の基板表面で直接化学反応または分解を起こし、固体で薄い膜を形成します。

CVDの主要なステップには、ガスが表面に輸送されること、それらの吸着、膜を形成する表面反応、および気体状の副生成物の除去が含まれます。この方法は、複雑な形状でも均一にコーティングできる、強固で化学的に結合した層を作成します。

物理気相成長法(PVD):材料の直接移動

物理気相成長法(PVD)では、コーティング材料は固体源(ターゲットと呼ばれる)として始まります。高エネルギープロセスを使用して、この固体が蒸気に変換され、それが移動して基板上に凝縮します。

2つの一般的なPVD技術がこの原理を示しています。

- スパッタリング: 固体ターゲットが真空中で高エネルギーイオンで衝突されます。この衝撃は、微視的なサンドブラスターのように働き、ターゲットから原子を叩き出します。これらの放出された原子は移動し、基板上に堆積して、原子ごとに膜を構築します。

- アーク放電めっき法: この技術は、強力なアーク放電を使用して、固体カソード源から材料を蒸発させ、イオン化します。その後、電界がこれらのイオンを基板に向けて加速し、そこで凝縮して、非常に密着性の高いコーティングを形成します。

トレードオフの理解

成膜方法の選択は、それらのアプローチ、複雑さ、および生成される結果における固有の違いを理解することにかかっています。

環境の役割

CVDやPVDなどのほとんどの高度な成膜技術は、真空チャンバー内で行われます。この制御された環境は、空気からの汚染を防ぎ、材料を蒸発させたり特定の化学反応を促進したりするために必要な高エネルギープロセスを可能にするために不可欠です。

化学結合と物理結合

CVDは基板上での化学反応を通じてコーティングを形成するため、非常に強力な化学結合につながります。コーティングはチャンバーを満たすガスから形成されるため、複雑で入り組んだ表面を均一にコーティングできる、高いコンフォーマル性(追従性)を持つ傾向があります。

対照的に、PVDはしばしば「一方向性(line-of-sight)」プロセスです。原子は源から基板へ直線的に移動するため、高度な部品操作なしでは、アンダーカットや複雑な形状の内部をコーティングすることが困難になる場合があります。

より単純な機械的方法

すべての成膜が真空や高エネルギー物理学を必要とするわけではありません。スプレーなどのプロセスには、コーティング材料の粒子または液滴を基板に向けて噴射することが含まれます。これらの方法は、よりシンプルで安価ですが、CVDやPVDと比較して、コーティングの厚さ、密度、密着性に対する制御が通常劣ります。

目標への適用方法

最適な成膜プロセスは、最終製品の望ましい結果に完全に依存します。

- 複雑な形状を覆う、非常に均一で純粋な化学結合コーティングを主な焦点とする場合: ガス相の反応ベースの性質により、CVDがしばしば優れた選択肢となります。

- 固体金属またはセラミック源から非常に硬く、密度の高い、耐摩耗性コーティングを堆積させることを主な焦点とする場合: スパッタリングやアーク放電めっき法などのPVD技術は、強力な業界標準です。

- 究極の精度が主な懸念事項ではない、迅速で低コストの適用を主な焦点とする場合: 熱溶射などのより単純な方法が最も効果的な解決策となる可能性があります。

基本的なメカニズム、つまりそれが化学反応なのか原子の物理的な移動なのかを理解することが、あらゆる用途で適切な成膜プロセスを選択するための鍵となります。

要約表:

| プロセスタイプ | 主要メカニズム | 理想的な用途 |

|---|---|---|

| 化学気相成長法(CVD) | 基板表面での化学反応 | 複雑な形状に対する均一でコンフォーマルなコーティング |

| 物理気相成長法(PVD) | 固体ターゲットからの原子の物理的移動 | 硬く、密度の高い、耐摩耗性コーティング |

| 機械的方法(例:スプレー) | 粒子/液滴の直接適用 | 精度があまり重要でない迅速な低コストの適用 |

適切な成膜プロセスで材料の強化を始める準備はできましたか?

KINTEKは、お客様のすべての成膜ニーズに対応する高度なラボ機器と消耗品の提供を専門としています。CVDの均一な被覆が必要な場合でも、PVDの耐久性のあるコーティングが必要な場合でも、当社の専門家がお客様の研究室固有の課題に最適なソリューションを選択できるようお手伝いします。

当社の成膜技術が材料特性をどのように向上させ、研究を前進させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 蒸着の意味とは?薄膜コーティング技術のガイド

- MOF触媒合成におけるアルゴンまたは窒素ガスの流れはどのように支援しますか?精密な原子構造の実現

- 非破壊グラフェン合成においてMW-SWP CVDが好まれるのはなぜですか?欠陥のない原子合成を実現

- 化学気相成長法(CVD)の重要性とは?高純度・高性能材料を実現する

- CVDリアクターとは何ですか?原子レベルの材料創出のためのエンジン

- CVD反応炉はどのように機能しますか?高性能薄膜成膜の科学をマスターする

- AACVDリアクター内で高純度炭素加熱ブロックはどのような役割を果たしますか?精密薄膜成長の鍵

- 薄膜の特性とは何ですか?高度な応用を実現するためのユニークな特性の活用