本質的に、炭化ケイ素の化学気相成長(CVD)は、極めて高純度で緻密な炭化ケイ素コーティングまたは固体部品を製造するために使用される高温製造プロセスです。これは、ケイ素と炭素を含む揮発性前駆体ガスを真空チャンバーに導入し、そこで加熱された表面上で反応・分解させて、原子レベルで固体SiC層を構築することで機能します。この方法は、従来のセラミックプロセスで製造されたSiCよりもはるかに優れた性能特性を持つ材料を生成します。

重要な点は、CVDが炭化ケイ素を製造する単なる別の方法ではないということです。それは、ほぼ完璧な純度と構造を持つ材料を設計する特殊な技術です。これにより、CVD SiCは、通常のセラミックでは機能しない半導体製造などの極限環境アプリケーションにとって不可欠な材料となります。

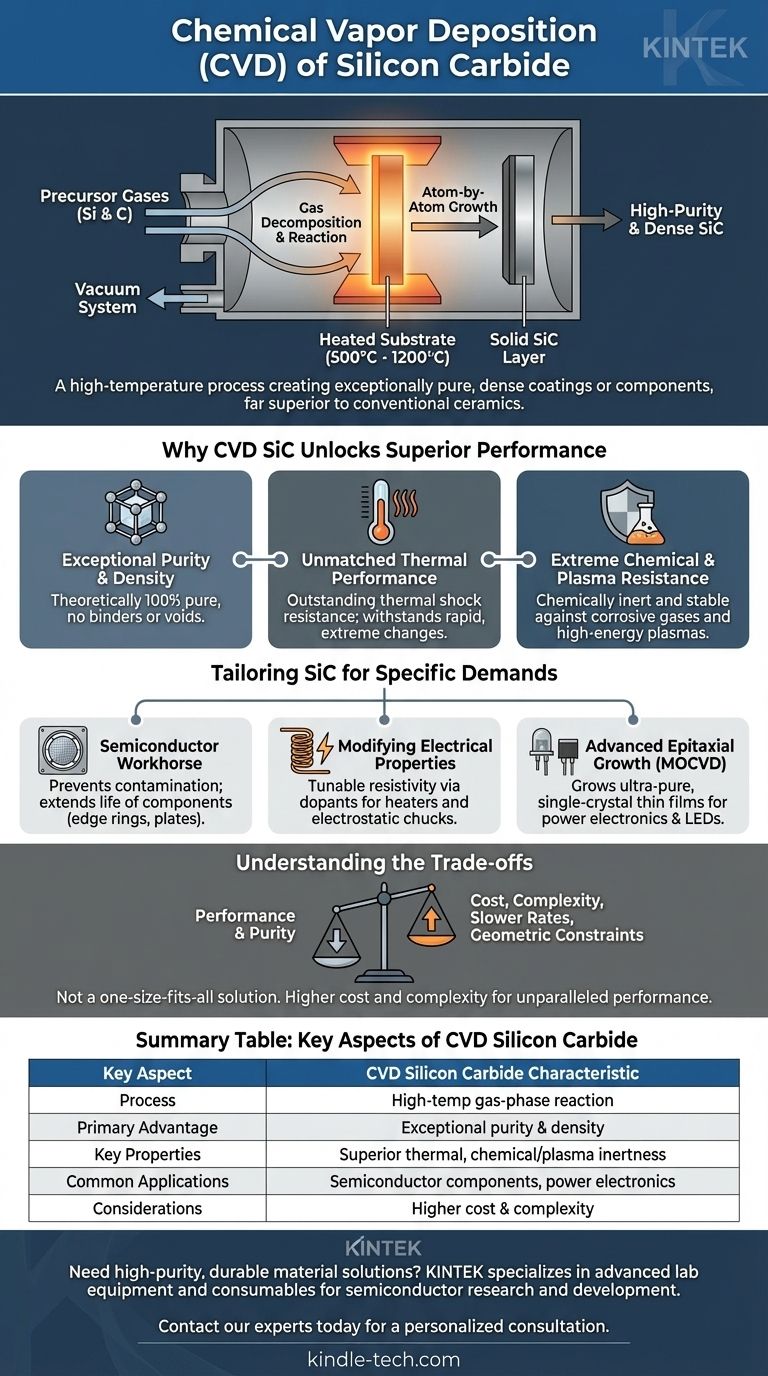

CVDプロセスの解剖

CVD炭化ケイ素の価値を理解するには、まずプロセス自体の精度を理解する必要があります。それは、既存の材料の改良ではなく、ゼロから構築された合成方法です。

主要な成分と環境

プロセスは、慎重に制御された入力から始まります。これには、必要なケイ素原子と炭素原子を含む1つまたは複数の前駆体ガスが含まれます。これらのガスは、強力な真空下で反応チャンバーに注入されます。

チャンバーには、基板として知られるコーティングされる物体も含まれており、これは非常に高い温度、しばしば500°Cから1200°Cに加熱されます。

堆積と成長メカニズム

これらの高温では、前駆体ガスは不安定になり、高温の基板と接触すると分解します。この化学反応は分子結合を破壊し、ケイ素原子と炭素原子を解放します。

これらの解放された原子は、基板表面で互いに結合し、新しい固体の炭化ケイ素層を形成します。時間が経つにつれて、この層は非常に均一かつ制御された方法で成長し、緻密で非多孔質のコーティング、あるいは自立した部品を形成します。

CVDが優れた性能を引き出す理由

最終材料の特性は、このボトムアップ合成の直接的な結果です。CVDプロセスは、標準的なセラミック製造方法ではアプリケーションの要求を満たせない場合に選択されます。

卓越した純度と密度

粉末から作られる従来のセラミック(再結晶SiCなど)は、結合剤や固有の多孔性を含むことが多いのに対し、CVD SiCは理論上100%純粋です。この不純物や空隙の欠如は、敏感な環境での予測可能な性能にとって極めて重要です。

比類のない熱性能

CVD SiCは優れた耐熱衝撃性を示します。急激で極端な温度変化にもひび割れることなく耐えることができ、半導体製造で使用される急速熱処理(RTP)チャンバーの部品に最適です。

極限の耐薬品性および耐プラズマ性

この材料は化学的に不活性で物理的に安定しています。これにより、半導体エッチングチャンバーで使用される非常に腐食性の高いガスや高エネルギープラズマによる侵食に耐えることができます。この同じ安定性により、工業用発電所の脱硫ノズルなどの部品にも適しています。

特定の要求に合わせたSiCの調整

CVDプロセスの主要な利点は、材料の特性を特定の機能に合わせて調整できることであり、画一的なアプローチを超えています。

半導体分野の主力

CVD SiCの主な用途は半導体プロセスです。その純度はシリコンウェーハの汚染を防ぎ、その耐久性はエッジリング、ガス分配プレート、ライナーなどの重要なチャンバー部品の寿命を延ばします。

電気特性の変更

CVDプロセス中に特定のドーパントガスを導入することで、炭化ケイ素の電気抵抗率を正確に制御できます。これにより、電界を利用してウェーハを所定の位置に保持するヒーターや静電チャックなどのアプリケーション向けに導体として設計できます。

高度なエピタキシャル成長(MOCVD)

有機金属化学気相成長(MOCVD)と呼ばれる特殊なバリアントは、SiCの超高純度単結晶薄膜を成長させるために使用されます。このレベルの結晶完全性は、パワーエレクトロニクスや高輝度LEDなどの高性能半導体デバイス自体を製造するために不可欠です。

トレードオフの理解

CVD SiCは比類のない性能を提供しますが、すべての問題に対する解決策ではありません。それを使用するという選択には、明確なトレードオフが伴います。

コストと複雑さ

CVDには、高度な真空システム、高純度前駆体ガス、およびかなりのエネルギー入力が必要です。これにより、粉末SiCの焼結などの従来の製造方法と比較して、著しく高価で複雑なプロセスになります。

遅い堆積速度

CVDによって厚い固体部品を構築することは、時間のかかるプロセスです。層ごとの成長は遅く、究極の純度が主要な懸念事項ではない大型でかさばる部品の製造には経済的ではありません。

幾何学的制約

このプロセスは、ガスが均一に加熱された表面に到達することに依存します。非常に複雑な内部形状やシールドされた領域をコーティングすることは困難であり、厚さや被覆の不均一性につながる可能性があります。

目標に合った適切な選択

炭化ケイ素の適切な形態を選択することは、アプリケーションの特定の技術的および商業的要件に完全に依存します。

- 極限環境での最高の純度と性能に重点を置く場合:半導体プラズマエッチングや高温化学処理などのアプリケーションには、CVD炭化ケイ素が決定的な選択肢です。

- 一般的な高温構造部品に重点を置く場合:キルン家具や熱交換器など、ある程度の多孔性が許容され、コストが重視されるアプリケーションでは、再結晶SiCや焼結SiCなどの他の形態がより適している場合があります。

- 次世代電子デバイスの製造に重点を置く場合:MOCVDのような特殊なエピタキシャルCVD方法は、必要な単結晶SiC基板および層を作成するために不可欠です。

最終的に、CVDプロセスを理解することが、世界の最も要求の厳しい技術的課題に対して炭化ケイ素の可能性を最大限に引き出す鍵となります。

要約表:

| 主要な側面 | CVD炭化ケイ素の特性 |

|---|---|

| プロセス | 原子層ごとに材料を構築する高温気相反応 |

| 主な利点 | 結合剤や多孔性がない、卓越した純度と密度 |

| 主要な特性 | 優れた耐熱衝撃性、極限の耐薬品性/耐プラズマ性 |

| 一般的な用途 | 半導体チャンバー部品(エッジリング、ヒーター)、パワーエレクトロニクス、LED |

| 考慮事項 | 従来のセラミック方法と比較して高コストで複雑 |

最も要求の厳しいアプリケーション向けに、高純度で耐久性のある材料ソリューションが必要ですか?

CVD炭化ケイ素プロセスは、標準的な材料では機能しない極限性能のために設計されています。KINTEKでは、高性能SiCなどの材料ソリューションを含む、高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、半導体製造、研究、開発に適したコンポーネントを選択するのに役立ちます。

当社の製品がお客様のラボの能力をどのように向上させることができるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置