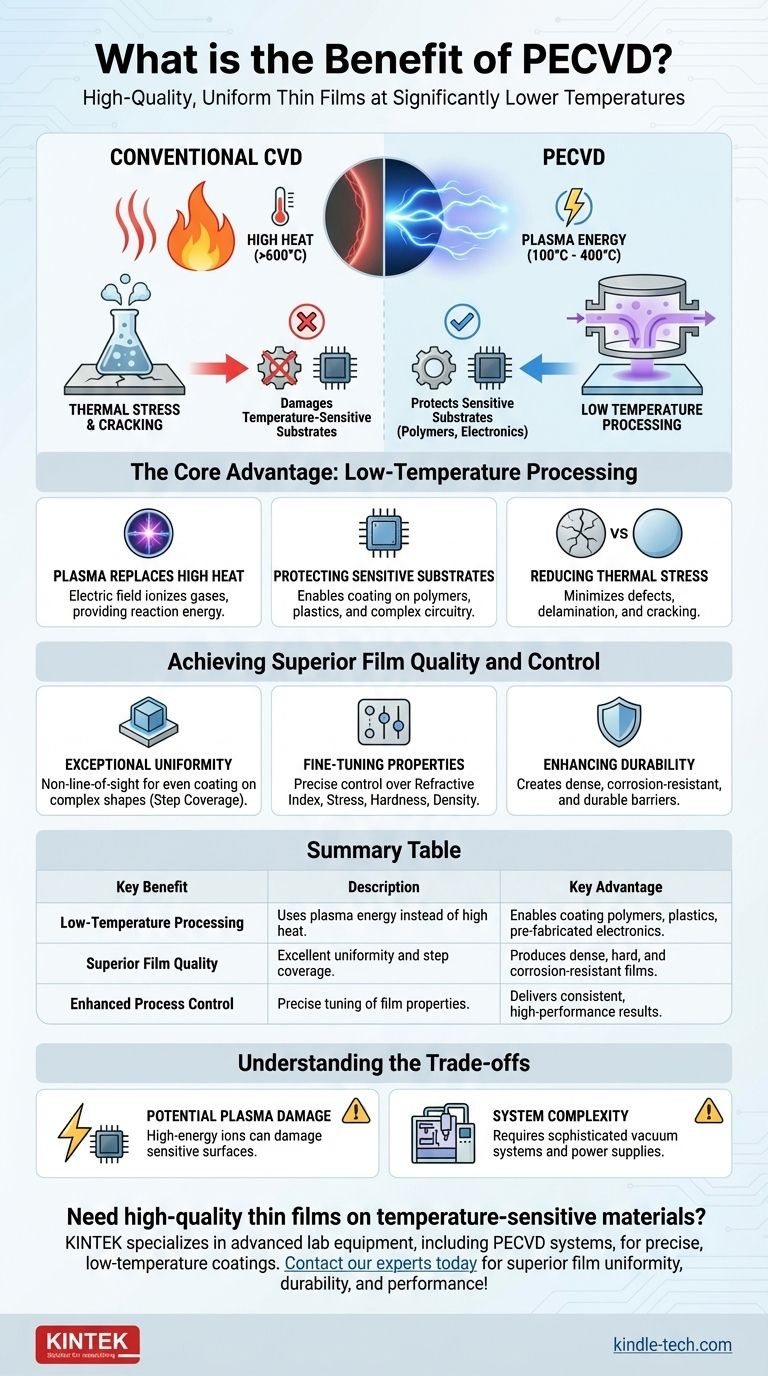

PECVDの主な利点は、従来の化学気相成長(CVD)よりも大幅に低い温度で高品質で均一な薄膜を堆積できる能力です。これは、化学反応に必要なエネルギーを供給するためにプラズマを使用し、高温だけに頼らないことによって達成されます。この根本的な違いにより、PECVDは熱応力に耐えられない材料のコーティングに理想的です。

プラズマ支援化学気相成長(PECVD)の核となる利点は、反応エネルギーを熱エネルギーから切り離すことです。電場を使用してプラズマを生成することにより、温度に敏感な基板上に損傷を与えることなく、高密度で高性能な膜の成長を可能にします。

核となる利点:低温プロセス

PECVDの最も重要な特徴は、その低温動作です。この機能により、従来の高温熱CVDでは不可能な用途が開かれます。

プラズマはいかにして高温に取って代わるか

従来のCVDでは、前駆体ガスを非常に高い温度(多くの場合600℃超)に加熱して、反応して基板上に膜を形成するのに十分なエネルギーを得る必要があります。PECVDは電場を使用してこれらのガスをイオン化し、高エネルギーのプラズマを生成します。このプラズマが反応の活性化エネルギーを提供し、プロセスをはるかに低い温度、通常100℃から400℃で実行できるようにします。

敏感な基板の保護

この低温は、融点が低い材料や、他のコンポーネントとすでに統合されている材料を扱う場合に不可欠です。たとえば、下部の構造を損傷することなく、ポリマー、プラスチック、または複雑な回路を持つ完全に製造された半導体ウェーハ上に膜を堆積できます。

熱応力とクラックの低減

高温は、材料の膨張と収縮に伴い、大きな熱応力を引き起こします。この応力は、堆積した膜の欠陥、剥離、またはクラックにつながる可能性があります。低温で動作することにより、PECVDはこのリスクを劇的に低減し、より高品質で信頼性の高い層をもたらします。

優れた膜品質と制御の実現

低温の利点に加えて、PECVDは最終製品に対して高いレベルの制御を提供し、より優れた一貫した膜につながります。

優れた均一性とステップカバレッジ

他のCVD法と同様に、PECVDは非視線プロセスです。これは、前駆体ガスが複雑な三次元形状の周りを流れ、均一にコーティングできることを意味します。その結果、基板の表面全体にわたって優れたステップカバレッジと非常に均一な膜厚が得られます。

膜特性の微調整

プラズマの使用により、堆積プロセスに対する正確な制御が可能になります。ガス流量、圧力、プラズマ電力などのパラメータを調整することにより、オペレーターは膜の屈折率、内部応力、硬度、および密度などの重要な材料特性を微調整できます。

耐久性と性能の向上

得られた膜は高密度であり、基板によく密着し、強力な機能的利点を提供します。PECVDコーティングは、耐食性バリアを作成し、製品の表面硬度と耐久性を向上させるためによく使用されます。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。プラズマの使用は、その主な利点ですが、単純な熱プロセスには存在しない可能性のある特定の考慮事項も導入します。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、基板表面に物理的または電気的な損傷を引き起こすことがあります。これは、下部の電子デバイスが非常に敏感な半導体製造などの用途で管理しなければならない重要な要素です。

膜化学の複雑さ

プラズマ化学は非常に複雑になる可能性があります。PECVDによって堆積された膜は、水素など、特定の用途では望ましくない可能性のある元素を前駆体ガスから取り込むことがあります。これには、慎重なプロセス調整と特性評価が必要です。

システムとプロセスの複雑さ

PECVDシステムは、RF電源、整合ネットワーク、および洗練された真空システムが必要なため、標準的な熱CVD反応器よりも一般的に複雑で高価です。これは、初期の設備投資とメンテナンス要件の増加につながる可能性があります。

あなたの用途にPECVDは適切な選択ですか?

適切な堆積方法の選択は、基板、目的の膜特性、および運用上の制約に完全に依存します。

- 熱に敏感な材料への堆積が主な焦点である場合: PECVDは、その根本的な低温動作により、熱CVDよりも優れた選択肢です。

- 特定の光学特性または機械的特性の達成が主な焦点である場合: PECVDは、応力や屈折率などの膜特性に対する優れた制御を提供します。

- 複雑な非平面表面のコーティングが主な焦点である場合: PECVDの非視線的な性質により、優れた均一性とステップカバレッジが保証されます。

- 最小限の汚染で絶対的な膜純度が主な焦点である場合: プラズマプロセスに固有のイオン損傷と水素取り込みの可能性を慎重に検討し、軽減する必要があります。

結局のところ、PECVDは、熱が破壊的な障壁となる状況で、エンジニアや科学者が高性能の薄膜を作成できるようにします。

要約表:

| 主な利点 | 説明 | 主な利点 |

|---|---|---|

| 低温プロセス | 堆積に高温ではなくプラズマエネルギーを使用します。 | ポリマー、プラスチック、および既製の電子機器のコーティングを可能にします。 |

| 優れた膜品質 | 複雑な形状に対する優れた均一性とステップカバレッジ。 | 高密度で硬く、耐食性のある膜を生成します。 |

| 強化されたプロセス制御 | 応力や屈折率などの膜特性の正確な調整。 | 一貫した高性能の結果をもたらします。 |

熱に敏感な材料上に高品質の薄膜を堆積する必要がありますか? KINTEKは、高度な実験装置(PECVDシステムを含む)を専門としており、最も要求の厳しい用途に対応する正確な低温コーティングの実現を支援します。当社の専門知識により、優れた膜の均一性、耐久性、および性能を実現するための適切なソリューションが得られます。当社の専門家に今すぐお問い合わせいただき、ラボの機能をどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置