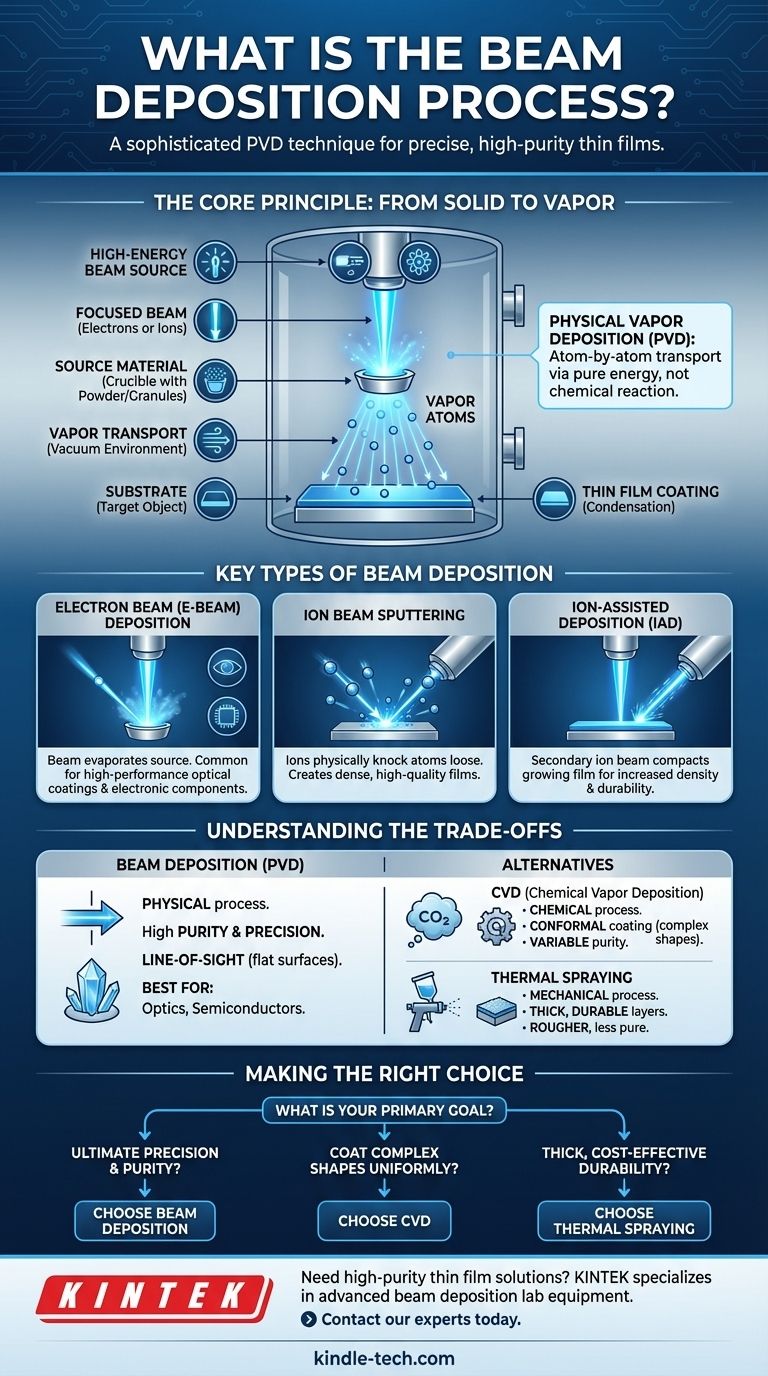

簡単に言えば、ビーム蒸着は、真空中で集束された高エネルギーの電子またはイオンビームを利用して、固体原料を蒸気に変える高度なプロセスです。この蒸気は移動し、ターゲットとなる物体上に凝縮して、極めて薄く、純粋で、精密に制御されたコーティングまたは膜を形成します。

ビーム蒸着は、その精度で高く評価されている物理気相成長(PVD)技術の基本です。化学的手法とは異なり、化学反応ではなく純粋なエネルギーを使用して材料を原子レベルで輸送するため、光学、電子機器、先端材料に不可欠な高品質の膜が得られます。

基本原理:固体から蒸気へ

高エネルギービームの役割

このプロセスの決定的な特徴は、エネルギー源として集束ビームを使用することです。このビームは通常、電子またはイオンで構成されており、るつぼ内のターゲット材料(多くの場合、粉末または顆粒の形状)に照射されます。

ビームからの強烈なエネルギーが原料を沸点まで加熱し、蒸発させます。

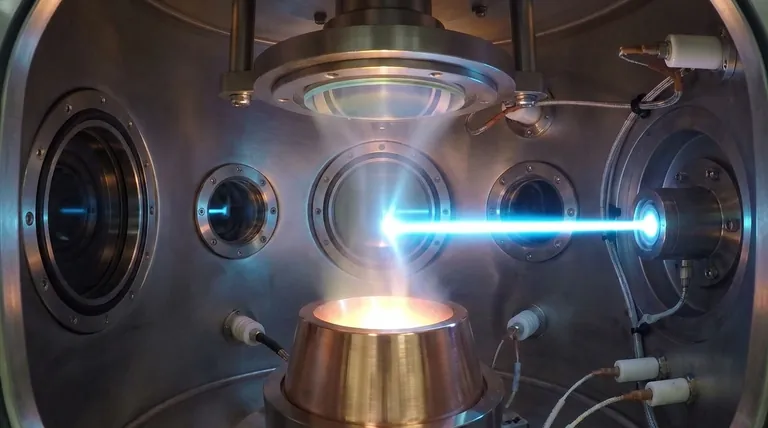

真空環境

プロセス全体は高真空チャンバー内で行われます。これは2つの理由から重要です。蒸発した材料が空気と反応するのを防ぎ、最終的な膜の純度を保証するためです。また、蒸気原子が他の粒子と衝突することなく、ソースから基板まで直線的に移動できるようにするためでもあります。

凝縮と膜の成長

蒸発した原子がコーティング対象物(基板)の冷たい表面に到達すると、固体状態に再凝縮します。これは層状に起こり、薄く均一な膜を形成します。

ビームのパワー、真空度、基板の位置決めをコンピューターで精密に制御することにより、コーティングの厚さと特性を例外的な精度で管理できます。

ビーム蒸着の主な種類

電子ビーム(E-ビーム)蒸着

これはビーム蒸着の最も一般的な形態です。高エネルギーの電子ビームが磁気的に誘導され、原料に衝突して蒸発させます。E-ビーム蒸着は、高性能な光学コーティングや電子部品の作成に広く使用されています。

イオンビームスパッタリング

スパッタリングは、わずかに異なるメカニズムを使用します。材料を熱で蒸発させる代わりに、高エネルギーのイオンビームが固体ターゲットに衝突します。イオンの衝突の力だけで、ターゲットから原子を物理的に叩き出すことができ、これを「スパッタリング」と呼びます。

これらの放出された原子は真空を通過し、基板上に堆積します。

イオンアシスト成膜(IAD)

これは単独の方式ではなく、E-ビーム蒸着などの別のプロセスを強化するものです。膜が堆積している間に、2番目の低エネルギーイオンビームが基板に向けられます。

このイオン衝撃により、成長中の膜が圧縮され、密度、耐久性、基板への密着性が向上します。その結果、より堅牢で安定したコーティングが得られます。

トレードオフの理解:ビーム蒸着と他の方法の比較

化学気相成長(CVD)との比較

CVDは物理的なプロセスではなく、化学的なプロセスです。CVDでは、部品を反応性ガスで満たされたチャンバー内に配置します。部品の高温表面で化学反応が起こり、固体膜が残ります。

ビーム蒸着の直線的な性質とは異なり、CVDのガスは複雑な形状や内部表面をより容易にコーティングできます。ただし、このプロセスは利用可能な化学反応によって制限され、不純物を導入する可能性があります。

熱溶射との比較

溶射はより機械的なプロセスであり、溶融または半溶融状態の材料の液滴や粒子を表面に吹き付けます。厚い保護コーティングの適用には優れていますが、ビーム蒸着の原子レベルの精度には欠けます。

溶射によって生成される膜は、通常、ビーム蒸着によるものよりもはるかに厚く、粗く、純度が低くなります。

ビーム蒸着の主な利点

主な利点は純度と制御性です。高真空下で動作し、純粋な原料を蒸発させるため、得られる膜は非常にきれいです。集束ビームを使用することで、堆積速度と膜厚を正確に制御できます。

潜在的な制限

ビーム蒸着は直線的なプロセスです。蒸気は直線的に移動するため、複雑な三次元形状の物体を均一にコーティングすることが困難になる場合があります。また、必要な装置は高度に専門化されており、単純な方法よりも高価になる可能性があります。

目標に応じた適切な選択

適切な蒸着方法の選択は、最終製品の望ましい結果に完全に依存します。

- 究極の精度と純度(例:光学フィルター、半導体)が主な焦点の場合:ビーム蒸着は、膜の厚さと材料の純度に対する比類のない制御性により、優れた選択肢です。

- 複雑な形状の均一なコーティング(例:内部パイプ、機械部品)が主な焦点の場合:前駆体ガスが複雑な形状の内部にも流れ込むことができるため、化学気相成長(CVD)の方が適していることがよくあります。

- 厚く耐久性のあるコーティングを費用対効果高く作成する(例:耐食性)ことが主な焦点の場合:原子レベルの精度が必要ない場合は、熱溶射が堅牢で経済的なソリューションを提供します。

結局のところ、物理的な輸送(ビーム蒸着)と化学反応(CVD)の根本的な違いを理解することが、エンジニアリング上の課題に対して適切なツールを選択するための鍵となります。

要約表:

| 特徴 | ビーム蒸着(PVD) | 化学気相成長(CVD) | 熱溶射 |

|---|---|---|---|

| プロセスタイプ | 物理的(エネルギー) | 化学的(反応) | 機械的(スプレー) |

| 膜厚 | 非常に薄く、精密 | 薄~中程度 | 厚い |

| コーティングの均一性 | 直線的 | 複雑な形状に優れる | 可変 |

| 主な利点 | 高純度と精度 | 均一なコーティング | 厚く耐久性のある層 |

| 最適用途 | 光学、半導体 | 複雑な3D部品 | 耐食性 |

アプリケーションに高純度の薄膜が必要ですか?

KINTEKは、ビーム蒸着システムを含む高度な実験装置を専門としており、コーティングの精度と純度の究極の達成を支援します。当社の専門知識により、光学、電子機器、材料研究におけるお客様固有のニーズに最適なソリューションが得られます。

当社の専門家に今すぐお問い合わせ、当社のソリューションがお客様の実験室の能力をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用