スパッタリングシステムは、その核となる部分で、材料の超薄膜を表面に成膜するための洗練されたツールです。このプロセスは、物理蒸着(PVD)の一種であり、オブジェクトの特性を根本的に変えることができる精密なコーティングの作成を可能にします。これにより、半導体や航空宇宙から医療機器や建築設計に至るまで、幅広い産業において基盤となる技術となっています。

スパッタリングは単に層を適用するだけでなく、原子レベルで表面を設計することです。この技術により、材料をより耐久性のあるもの、導電性のあるもの、耐食性のあるもの、または光学的にユニークなものにすることができ、数え切れないほどのハイテク分野における重要な課題を解決します。

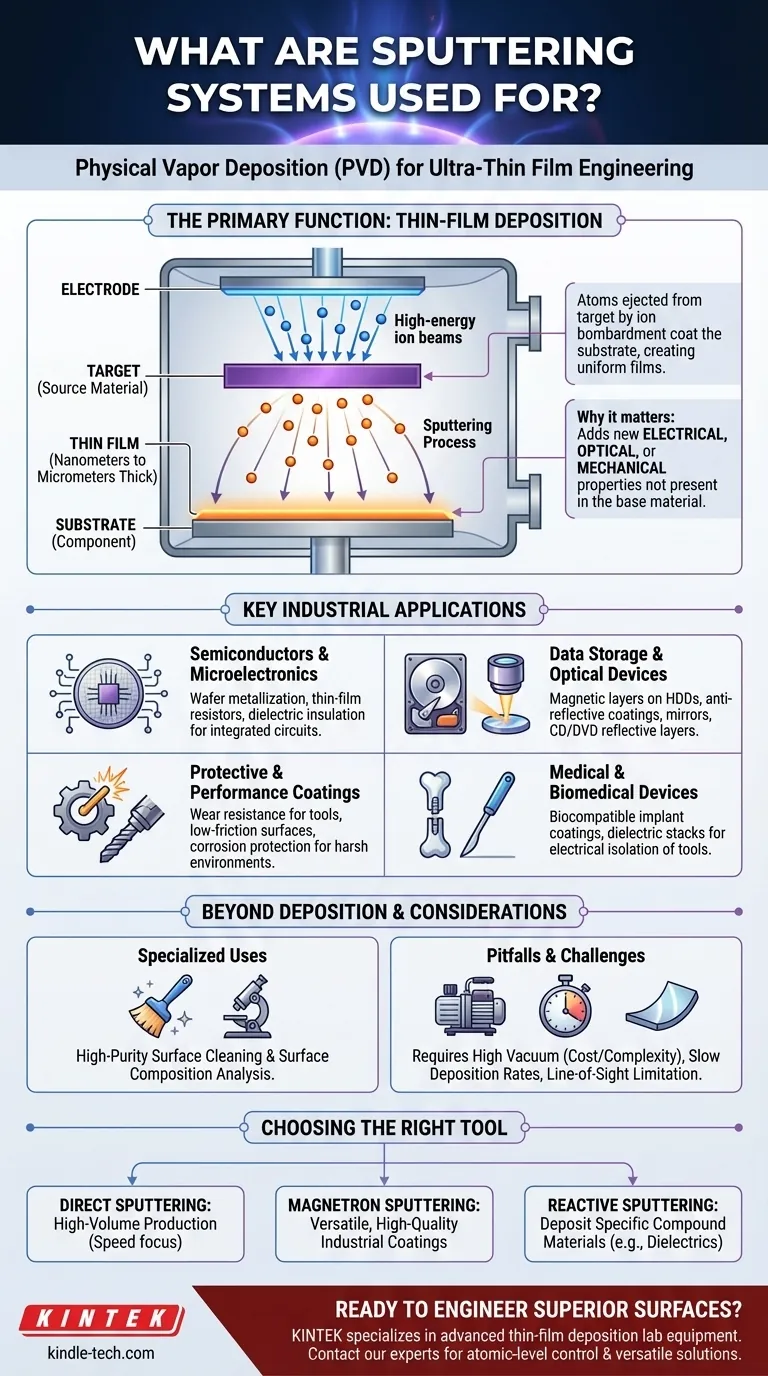

主な機能:薄膜成膜

スパッタリングの主な目的は、薄膜として知られる高性能コーティングを作成することです。これらの層は、数ナノメートルから数マイクロメートルまでの厚さになります。

スパッタ成膜とは?

このプロセスは高真空チャンバー内で行われます。高エネルギーイオンが、ターゲットとして知られるソース材料を衝撃します。

この衝撃により、ターゲットから原子が放出(「スパッタ」)されます。これらの原子は真空を通過し、基板と呼ばれるコンポーネント上に堆積し、薄く、非常に均一な膜を形成します。

なぜこれらの膜が重要なのか?

これらの設計された膜は、単なる保護層ではありません。それらは基板の表面に全く新しい機能を追加します。

目標は、下にある材料自体が持たない特定の電気的、光学的、または機械的特性を付与することです。

スパッタリングの主要な産業用途

表面特性を正確に制御できる能力により、スパッタリングは多くの分野で不可欠なものとなっています。直接型、マグネトロン型、反応型などの特定の種類のスパッタリングシステムは、望ましい結果に基づいて選択されます。

半導体とマイクロエレクトロニクス

これは、おそらくスパッタリングの最大の用途です。集積回路の複雑な多層構造を構築するために不可欠です。

用途には、ウェーハメタライゼーション(導電層の成膜)、タンタルナイトライドなどの材料からの薄膜抵抗器の作成、絶縁用の誘電体膜の成膜などがあります。

データストレージと光学デバイス

スパッタリングは、ハードディスクドライブの磁気層やCDおよびDVDの反射層を作成するために使用されます。

光学部品の場合、レンズに反射防止コーティングを施したり、特殊なフィルターを作成したり、高反射ミラー表面を製造したりするために使用されます。

保護および性能コーティング

産業用、自動車用、航空宇宙用コンポーネントにとって、性能は最も重要です。スパッタリングは、耐久性を向上させる堅牢なコーティングを提供します。

これらには、切削工具用の耐摩耗性コーティング、可動部品用の低摩擦コーティング、過酷な環境で材料を保護するための耐食性膜が含まれます。

医療および生体医療機器

医療分野では、表面特性が生命にかかわる問題となることがあります。スパッタリングは、インプラント用の生体適合性コーティングを提供します。

また、外科用器具を電気的に絶縁する誘電体積層を作成するためにも使用され、デリケートな処置中の患者の安全を確保します。

成膜以外のスパッタリング

成膜が主な用途ですが、基本的なスパッタリングプロセスには、研究や品質管理における他の特殊な用途もあります。

高純度表面洗浄

成膜プロセスを開始する前に、スパッタリングメカニズムを使用して基板の表面を洗浄できます。

イオン衝撃は、原子レベルで汚染物質を効果的にエッチングし、コーティングの準備ができた超純粋な表面を作成します。

表面組成分析

ターゲットからスパッタされた材料を分析することで、科学者はその表面の正確な化学組成を決定できます。これは材料科学における強力な分析技術です。

一般的な落とし穴と考慮事項

強力である一方で、スパッタリングは、その使用を決定する特定の要件を伴う複雑なプロセスです。これらのトレードオフを理解することが、その成功した適用への鍵となります。

高真空の要件

スパッタリングシステムは単純な機械ではありません。スパッタされた原子が空気分子と衝突することなくターゲットから基板に移動できるように、高真空環境が必要です。

この要件は、大気圧コーティング方法と比較して、かなりのコスト、複雑さ、および処理時間の増加をもたらします。

成膜速度の制限

効果的である一方で、スパッタリングは比較的遅いプロセスである可能性があります。高容量生産のための直接スパッタリングのようなシステムと他の方法との選択は、多くの場合、成膜速度と膜品質の間のトレードオフになります。

視線成膜

多くのスパッタリング構成では、成膜は「視線」であり、ターゲット材料は直接「見える」表面のみをコーティングできることを意味します。

これにより、複雑な三次元形状を、洗練された基板操作および回転システムなしで均一にコーティングすることが困難になる場合があります。

目標に合った適切な選択をする

使用される特定のスパッタリング技術は、最終的な用途と成膜される材料の種類に直接関連しています。

- 高容量生産と速度が主な焦点である場合: 直接スパッタリングシステムは、半導体およびフラットパネルディスプレイ製造に不可欠な最大成膜速度のために設計されています。

- 汎用性のある高品質な工業用コーティングが主な焦点である場合: マグネトロンスパッタリングは、幅広い製品に耐摩耗性、装飾性、または光学的に特定の膜を作成するための標準です。

- 特定の化合物材料の成膜が主な焦点である場合: 窒素や酸素のようなガスを導入する反応性スパッタリングは、誘電体や特定の半導体のような膜を作成するために必要です。

最終的に、スパッタリングは材料の表面を原子レベルで正確に制御することを可能にし、現代のエンジニアリングにとって不可欠なツールとなっています。

要約表:

| 用途分野 | スパッタリングの主な用途 |

|---|---|

| 半導体 | ウェーハメタライゼーション、薄膜抵抗器、誘電体絶縁 |

| 光学およびデータストレージ | 反射防止コーティング、CD/DVD用反射層、HDD用磁気膜 |

| 保護コーティング | 耐摩耗性、耐食性、低摩擦表面 |

| 医療機器 | 生体適合性インプラントコーティング、外科用器具の誘電体絶縁 |

精密スパッタリングで優れた表面を設計する準備はできていますか?

次世代半導体、耐久性のある工業部品、または命を救う医療機器を開発しているかどうかにかかわらず、適切なスパッタリングシステムは成功に不可欠です。KINTEKは、薄膜成膜用の高度なラボ機器と消耗品を専門とし、研究および生産ラボの精密なニーズに対応しています。

当社は以下のソリューションを提供します:

- 比類のない膜の均一性と品質を実現する原子レベルの制御

- 特定の材料と用途の目標に合わせて調整された汎用性の高い構成(マグネトロン、反応性、直接型)

- 導電性や耐久性から光学特性まで、基板の性能向上

お客様のプロジェクト要件について話し合いましょう。 今すぐ専門家にお問い合わせください。お客様のラボの課題に最適なスパッタリングソリューションを見つけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- スパークプラズマ焼結炉 SPS炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- RF PECVDシステム RFプラズマエッチング装置

- 蒸着用高純度純黒鉛るつぼ