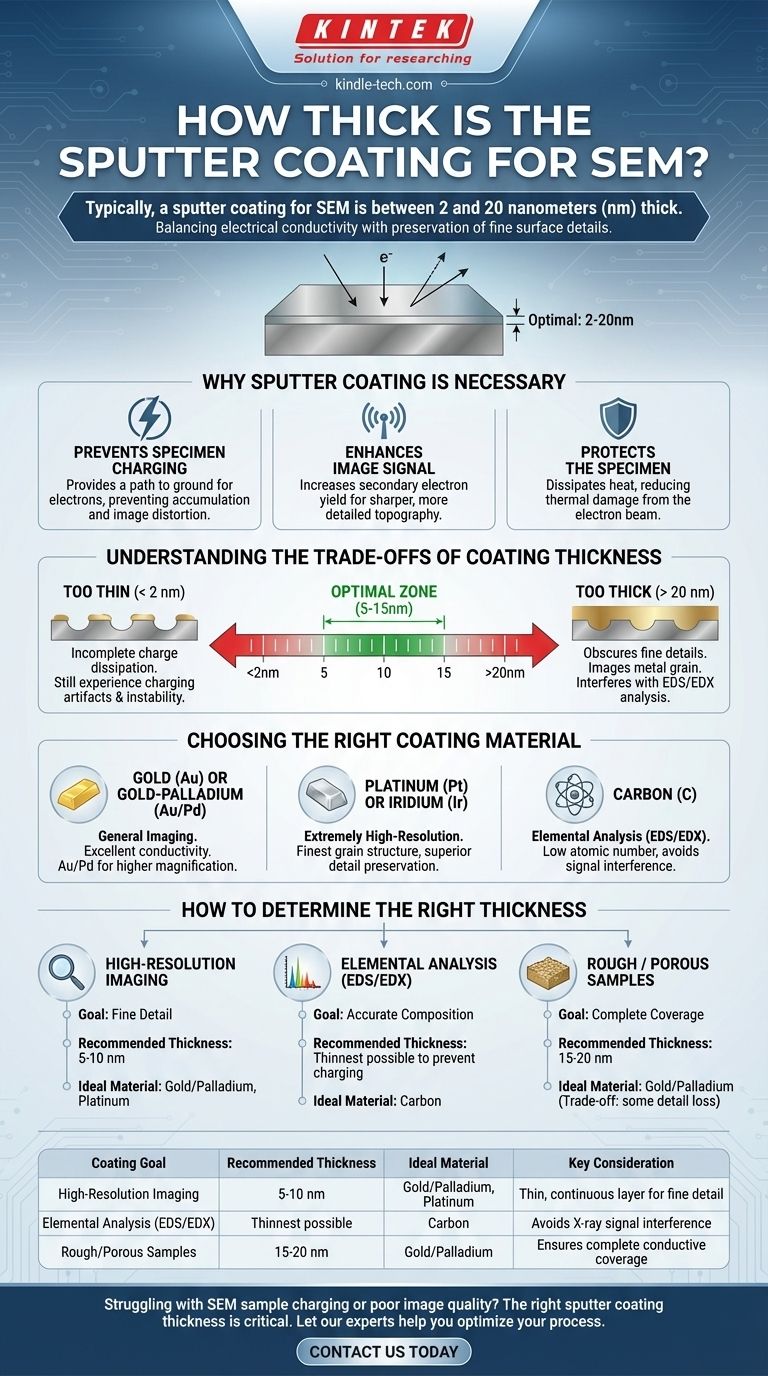

通常、SEM用のスパッタコーティングの厚さは2~20ナノメートル(nm)です。この極薄の導電性層は、非導電性サンプルに適用され、イメージングアーチファクトを防ぎ、信号品質を向上させます。目標は、電荷を伝導して除去するのに十分な厚さでありながら、試料の真の表面形状を隠さない程度の薄さの均一な金属膜を作成することです。

スパッタコーティングの核心的な課題は、単にコーティングを施すことではなく、導電性と微細な表面の詳細の保存とのバランスを取る正確な厚さを達成することです。理想的な厚さは、試料と分析目標に完全に依存します。

スパッタコーティングが必要な理由

厚さについて議論する前に、走査型電子顕微鏡(SEM)で多くの種類の試料をイメージングする上で、このステップがなぜ重要であるかを理解することが不可欠です。このプロセスは、高エネルギー電子ビームが非導電性表面と相互作用する際に生じるいくつかの根本的な問題に対処します。

試料の帯電防止

スパッタコートの主な目的は、試料に衝突する電子の接地経路を提供することです。これがないと、非導電性表面に電子が蓄積し、負の電荷が発生します。

この局所的な帯電は、入射電子ビームを偏向させ、深刻な画像歪み、不自然な明るさ、ドリフトを引き起こし、鮮明で安定した画像を取得することを不可能にします。

画像信号の強化

金やプラチナのような優れたスパッタコーティング材料は、高い二次電子(SE)収率を持っています。二次電子は、表面形状の高解像度画像を生成するために使用される主要な信号です。

試料をコーティングすることで、表面から放出される二次電子の数を大幅に増加させることができます。これにより、信号対雑音比が向上し、より鮮明で詳細な画像が得られます。

試料の保護

集束された電子ビームは、小さな領域に大量のエネルギーを堆積させるため、特にデリケートな生物学的試料や高分子試料に熱損傷を引き起こす可能性があります。

導電性金属コーティングは、この熱を分析領域から放散させるのに役立ち、観察中のビーム損傷を軽減し、試料の完全性を維持します。

コーティング厚さのトレードオフの理解

適切な厚さを選択することは、結果の品質に直接影響する重要な決定です。薄すぎるコーティングまたは厚すぎるコーティングを使用することには、明確な欠点があります。

薄すぎるコーティング(2 nm未満)の問題

薄すぎるコーティングは、しばしば不連続になります。均一な膜を形成する代わりに、金属は試料表面に孤立した島として堆積します。

これらの島は完全な導電性経路を形成しないため、不完全な電荷散逸が生じます。帯電アーチファクトや画像の不安定性が依然として発生する可能性があります。

厚すぎるコーティング(20 nm超)の問題

厚すぎるコーティングは、観察しようとしている特徴を覆い隠し始めます。試料表面の微細なナノスケールの詳細は、金属層の下に埋もれてしまいます。

さらに、コーティング自体には結晶粒構造があります。高倍率では、厚いコーティングは、試料の実際の表面ではなく、金属コーティングの結晶粒を画像化する原因となる可能性があります。

最後に、エネルギー分散型X線分光法(EDS/EDX)を用いた元素分析の場合、厚い金属コーティングは非常に問題となります。実際の試料からの信号を圧倒する強いX線信号を生成したり、試料から放出されるX線を吸収したりして、不正確な結果につながる可能性があります。

適切なコーティング材料の選択

理想的な厚さは、選択する材料にも依存し、それは分析目標によって決定されるべきです。

金(Au)または金-パラジウム(Au/Pd)

これは、一般的なSEMイメージングに最も一般的な万能コーティングです。金は優れた導電性と比較的微細な粒径を提供します。Au/Pd合金は、さらに微細な粒を生成するため、より高倍率の作業に適しているため、しばしば好まれます。

プラチナ(Pt)またはイリジウム(Ir)

非常に高解像度のアプリケーション(倍率100,000倍以上)では、プラチナまたはイリジウムが優れた選択肢です。これらは非常に微細な粒構造を持つため、最も微細な表面の詳細を隠すことなく試料をコーティングできます。

炭素(C)

元素分析(EDS/EDX)が主な目標である場合、炭素が標準的な選択肢です。炭素は原子番号が低いため、そのX線信号は試料中のより重い元素のピークと干渉せず、正確な組成データが保証されます。ただし、その導電性は金属よりも低いです。

試料に適切な厚さを決定する方法

単一の「完璧な」厚さというものはありません。特定のニーズに合わせてコーティングパラメータを調整する必要があります。

- 表面形状の高解像度イメージングが主な焦点である場合: 金/パラジウムやプラチナのような微細粒金属の薄く連続した層(5-10 nm)を目指します。

- 元素分析(EDS/EDX)が主な焦点である場合: 信号干渉を避けるために炭素コーティングを使用します。厚さは試料の粗さに依存しますが、帯電を防ぐために可能な限り薄い層を使用する必要があります。

- 非常に粗い、多孔質、または非導電性の試料を扱っている場合: 完全で連続的な被覆を確保するために、より厚いコーティング(15-20 nm)が必要になる場合がありますが、微細な表面詳細の一部を失うというトレードオフを受け入れる必要があります。

スパッタコーティングを習得することは、必要なデータを取得するために情報に基づいた妥協をすることです。

要約表:

| コーティング目標 | 推奨厚さ | 理想的な材料 | 主な考慮事項 |

|---|---|---|---|

| 高解像度イメージング | 5-10 nm | 金/パラジウム、プラチナ | 微細な詳細のための薄く連続した層 |

| 元素分析(EDS/EDX) | 帯電防止のために可能な限り薄く | 炭素 | X線信号干渉を避ける |

| 粗い/多孔質試料 | 15-20 nm | 金/パラジウム | 完全な導電性被覆を確保 |

SEM試料の帯電や画像品質の悪さにお悩みですか? 適切なスパッタコーティングの厚さは、鮮明で安定したイメージングと正確な分析のために不可欠です。KINTEKでは、デリケートな生物学的試料から頑丈な材料まで、特定の試料に最適な結果を達成できるよう、スパッタコーターやコーティング材料を含む高品質の実験装置と消耗品を提供しています。

当社の専門家がお客様のプロセスの最適化を支援します。 今すぐお問い合わせください。お客様のアプリケーションについて話し合い、KINTEKのソリューションがお客様のSEMワークフローをどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- 光学窓ガラス基板ウェーハシート 硫化亜鉛 ZnS窓

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- コーティング評価用電解セル

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

よくある質問

- バイオオイルの産業用途とは?再生可能熱、電力、化学品のためのガイド

- 急速熱分解の時間はどれくらいですか?数秒でバイオオイル収率を最大化する

- 射出成形における焼結プロセスとは何ですか?高密度で複雑な金属・セラミック部品の鍵

- グラファイトは熱に耐えられますか?不活性環境下で3,600°Cという極限の可能性を解き放つ

- アルミニウムは焼結できますか?複雑で軽量な部品のための酸化物バリアを克服する

- SLSプロセスの長所と短所は何ですか?複雑で機能的な部品を実現する

- ダイヤモンドテスターで何をテストできますか?本物のダイヤモンドと偽物を正確に識別する

- バイオマスエネルギーの3つの利点は何ですか?廃棄物を再生可能エネルギーに変える