工業的な文脈において、焼なましは、主に金属の材料の微細構造を変化させるために使用される重要な熱処理プロセスです。材料を特定の温度まで加熱し、その後ゆっくりと冷却することで、焼なましは材料をより柔らかく、より延性があり、加工しやすくします。これは、冷間成形や溶接などの製造プロセスによる負の影響を効果的に逆転させます。

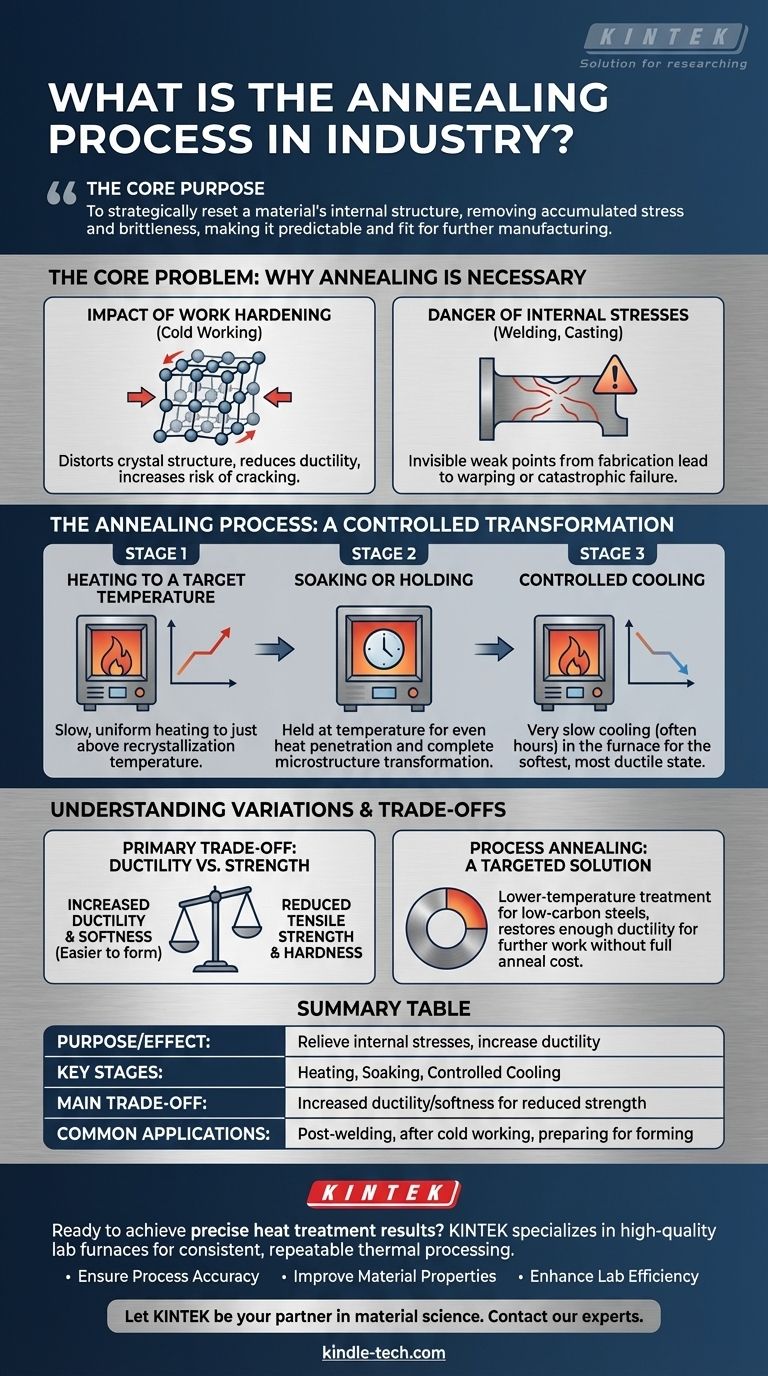

焼なましの核心的な目的は、材料を加熱および冷却するだけでなく、その内部構造を戦略的にリセットすることです。これにより、蓄積された応力と脆性が除去され、材料が予測可能になり、さらなる製造または最終用途に適したものになります。

核心的な問題:なぜ焼なましが必要なのか

プロセスを理解する前に、それが解決する問題を理解することが不可欠です。焼なましは、製造中に発生する問題に対する是正措置です。

加工硬化の影響

室温で金属を曲げたり、引き抜いたり、成形したりする(冷間加工として知られるプロセス)と、その内部結晶構造が歪み、ひずみが生じます。

これにより、材料はより硬く、より強くなりますが、延性、つまり破断せずに変形する能力が著しく低下します。加工硬化した材料を過度に押し進めると、亀裂が生じます。

内部応力の危険性

溶接、鋳造、あるいは積極的な機械加工などのプロセスは、材料に内部応力を導入します。

これらの応力は目に見えませんが、部品内に弱点を作り出します。時間とともに、または負荷がかかると、これらの応力は予期せぬ反り、亀裂、または壊滅的な破損につながる可能性があります。

焼なましプロセス:制御された変態

焼なましは、材料の内部結晶粒構造が再形成されることを可能にすることで、これらの応力を緩和し、延性を回復させるように設計された、正確な3段階プロセスです。

ステージ1:目標温度への加熱

材料は炉内でゆっくりと均一に特定の温度まで加熱されます。この温度は重要であり、通常、材料の再結晶温度のわずかに上であり、そこで新しい、ひずみのない結晶粒が形成され始めます。

ステージ2:保持または保持

目標温度に達すると、材料は設定された期間「保持」されます。これにより、熱が部品全体に均一に浸透し、内部微細構造が新しい、応力のない状態に完全に変態することが保証されます。

ステージ3:制御された冷却

これは最も決定的なステップです。材料は非常にゆっくりと冷却され、多くの場合、単に炉の電源を切って何時間もかけて冷却されます。このゆっくりとした冷却速度は、最も柔らかく、最も延性があり、応力のない最終状態を生み出すために不可欠です。

バリエーションとトレードオフの理解

完全焼なましは強力ですが、常に唯一の、または最良の選択肢であるとは限りません。選択には、望ましい特性とコストおよび時間のバランスを取ることが伴います。

時間とエネルギーのコスト

完全焼なましサイクル、特にゆっくりとした冷却段階は、非常に大きな部品の場合、何時間も、あるいは何日もかかることがあります。これにより、炉の時間とエネルギーが大幅に消費され、最終製品のコストが増加します。

主なトレードオフ:延性 vs. 強度

焼なましの主な結果は、延性と柔らかさの増加です。避けられないトレードオフは、引張強度と硬度の低下です。材料は成形しやすくなりますが、力に対する抵抗は低下します。

工程焼なまし:的を絞ったソリューション

一部の用途では、完全焼なましは不要です。工程焼なましは、加工硬化した低炭素鋼に使用される特定の低温処理です。

真の焼なましのような完全な柔らかさは達成しませんが、破断のリスクなしにさらなる冷間加工を可能にするのに十分な延性を回復させ、より効率的な中間ステップとなります。

目標に合った適切な選択をする

焼なましを効果的に適用するには、プロセスを材料の望ましい結果に合わせる必要があります。

- 広範な成形準備が主な焦点である場合:初期の冷間加工操作の後、最大の延性を回復するために完全焼なましが必要です。

- 長期的な構造安定性の確保が主な焦点である場合:特に溶接や鋳造の後、重要な部品から危険な内部応力を除去するために焼なましを使用します。

- 多段階製造プロセスの継続が主な焦点である場合:完全焼なましの時間とコストをかけずに、次のステップのために部品を十分に軟化させるために、工程焼なましのようなより効率的な方法を使用します。

最終的に、焼なましはエンジニアが材料の特性を制御することを可能にし、あるプロセスの限界を次のプロセスの出発点に変えます。

要約表:

| 側面 | 目的/効果 |

|---|---|

| 主な目標 | 内部応力の緩和と延性の向上。 |

| 主要プロセス段階 | 加熱、保持、制御冷却。 |

| 主なトレードオフ | 延性と柔らかさの増加と引き換えに、強度/硬度が低下。 |

| 一般的な用途 | 溶接後、冷間加工後、さらなる成形準備。 |

研究室で正確で信頼性の高い熱処理結果を達成する準備はできていますか?

焼なましプロセスは、効果的であるためには均一な加熱と正確な温度制御を必要とします。KINTEKは、一貫した再現性のある熱処理のために設計された高品質の実験室用炉と機器を専門としています。

当社のソリューションは、以下のことを支援します。

- プロセスの精度を確保:焼なましを成功させるために不可欠な特定の温度と保持時間を達成します。

- 材料特性の向上:より柔らかく、より延性があり、応力のない材料を確実に製造します。

- ラボの効率を向上:工業グレードの用途向けに構築された耐久性のある機器から恩恵を受けます。

材料科学におけるあなたのパートナーとしてKINTEKをお選びください。 今すぐ当社の専門家にお問い合わせください。焼なましおよび熱処理のニーズに最適な炉を見つけます。

ビジュアルガイド