純粋な運転効率の観点から、誘導炉が電気アーク炉(EAF)よりも優れている主な利点は、その優れた速度、高い熱効率、およびクリーンな作業環境です。これは、熱が金属装入物内で直接発生するためであり、EAFで使用される外部アークとは根本的に異なり、より直接的なプロセスです。

誘導炉は速度とエネルギー効率において明確な利点を提供しますが、選択は単純ではありません。最終的な決定は、誘導炉の正確でクリーンな操作と、電気アーク炉の優れた冶金精錬能力および原材料の柔軟性との間の重要なトレードオフにかかっています。

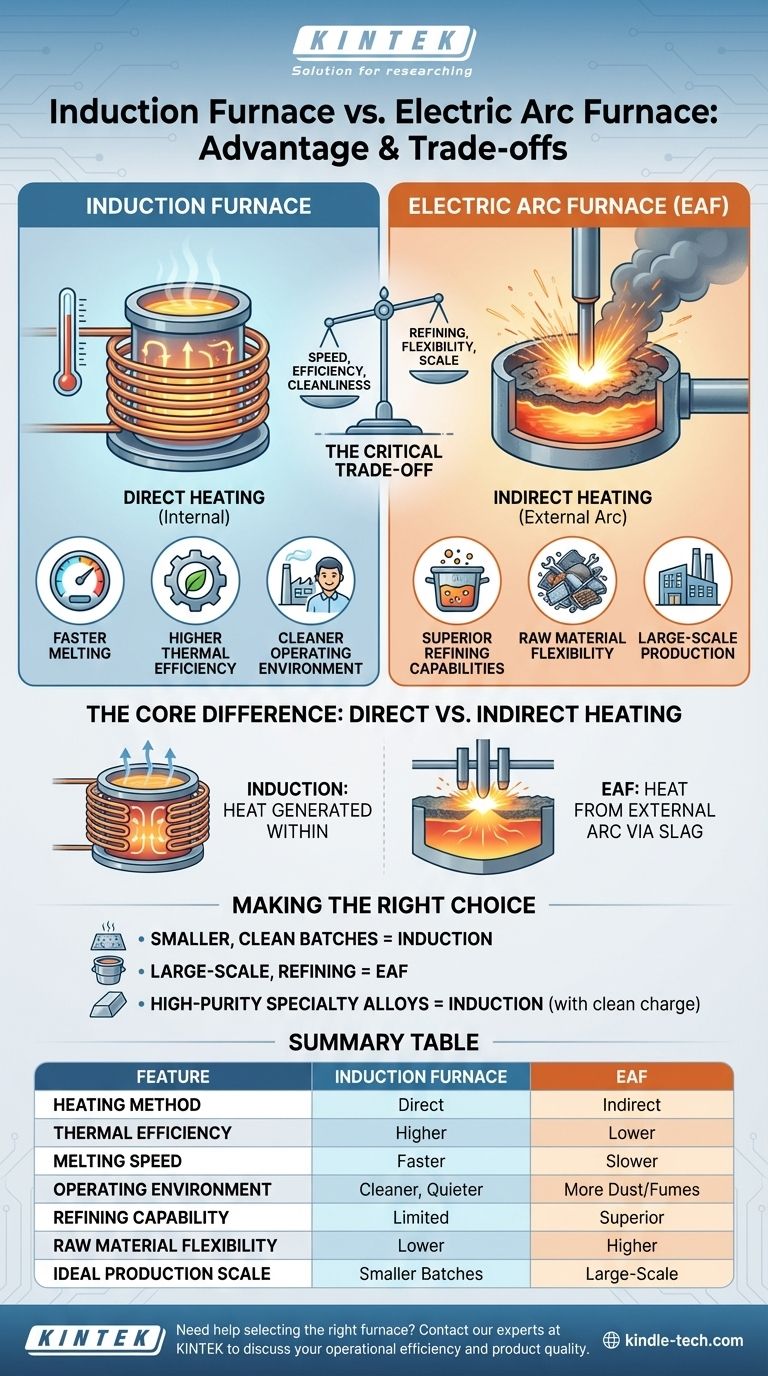

核心的な違い:直接加熱 vs. 間接加熱

各炉の長所と短所は、鋼にエネルギーを導入する方法から直接生じています。

誘導炉の仕組み

誘導炉は、金属用の強力で特殊な電子レンジのように機能します。電熱コイルを使用して強力な交流磁場を生成します。

この磁場は、金属装入物内に直接電流を誘導します。これらの電流に対する金属の自然な抵抗により、内部から外部へと強烈で急速な熱が発生します。

電気アーク炉の仕組み

EAFは、グラファイト電極を介して大量の電流を流すことで機能します。これにより、電極と金属装入物の間に非常に高温の電気アークが発生します。

このアークからの熱は、主に溶融スラグの層を介して金属に伝達されます。これは、熱源が金属自体から外部にあるため、間接加熱方式です。

効率と速度への影響

この根本的な違いが、誘導炉の主な利点の源です。直接加熱は、本質的に効率が高いです。

熱が鋼の内部で発生するため、炉壁、カバー、および周囲環境へのエネルギー損失が少なくなります。これにより、溶解時間が短縮され、全体的な熱効率が向上します。

対照的に、EAFの間接加熱プロセスにはかなりの熱損失が伴うため、熱効率が低くなります。

誘導炉の主な運転上の利点

核心的な加熱方法を超えて、誘導技術はいくつかの明確な運転上の利点を提供します。

優れた熱効率

前述のとおり、装入物内部で直接熱を発生させることで、無駄なエネルギーを最小限に抑えます。これは多くの場合、生産される溶融金属1トンあたりの電力消費量の削減につながり、これは重要なコスト要因です。

よりクリーンな運転環境

電気アークがないため、誘導炉は騒音、粉塵、ガス排出量が大幅に少なくなります。これにより、作業員にとって作業環境が大幅に改善され、大規模な排煙・集塵システムの必要性が軽減されます。

正確な温度制御

加熱プロセスの電磁的性質により、溶融浴の温度を非常に細かく迅速に制御できます。磁場によって生成される攪拌作用は、溶解全体にわたって均一な温度と化学組成を保証します。

トレードオフの理解:EAFが不可欠である理由

これらの利点にもかかわらず、誘導炉はEAFの普遍的な代替品ではありません。EAFは、多くの用途にとって不可欠な重要な能力を備えています。

冶金精錬能力

これがEAFの最も重要な利点です。EAFのスラグ層は単なる熱伝達媒体ではありません。それは積極的な冶金ツールです。スラグは、鋼から硫黄やリンなどの不純物を除去するために使用されます。

誘導炉は活性の低い(または低温の)スラグを持つため、このような大規模な精錬を行う能力が制限されます。これらは、最終的な化学組成がすでに目標に近いクリーンなスクラップまたは事前精錬された材料を溶解するのに最も適しています。

原材料の柔軟性

電気アークの純粋なパワーと強烈で局所的な熱により、EAFははるかに広範囲の原材料を処理できます。大型で高密度、低品質のスクラップを効果的に溶解できます。

誘導炉は通常、効率的に動作するために、よりクリーンで、より小さく、より均一なスクラップの装入物を必要とします。

生産規模

電気アーク炉は、300トンを超える容量を持つ大規模なものに構築できます。これらは、大規模な鉄鋼生産のための現代の「ミニミル」の主力です。

誘導炉は通常小型であり、鋳造所、特殊鋼メーカー、およびより小さく個別の金属バッチを必要とする操業に理想的です。

目標に合った適切な選択をする

適切な炉技術を選択するには、機器の強みを特定の生産目標と一致させる必要があります。

- 小規模でクリーンなバッチの運転効率を重視する場合:誘導炉は、その速度、省エネ、およびクリーンな環境のために優れた選択肢です。

- 堅牢な精錬を伴う大規模生産を重視する場合:電気アーク炉は、多様なスクラップを処理し、鋼の化学組成を積極的に精錬する能力があるため、業界標準です。

- 高品質の特殊合金の生産を重視する場合:広範な精錬を必要としない高純度の装入材料から始めるのであれば、最新の誘導炉が理想的です。

最終的に、加熱と精錬におけるこれらの根本的な違いを理解することで、材料要件、生産規模、および運転上の優先順位に正確に合致する炉技術を選択できます。

要約表:

| 特徴 | 誘導炉 | 電気アーク炉 (EAF) |

|---|---|---|

| 加熱方法 | 直接(金属内部) | 間接(電気アークを介して) |

| 熱効率 | 高い | 低い |

| 溶解速度 | 速い | 遅い |

| 運転環境 | よりクリーン、より静か | より多くの粉塵/煙/騒音 |

| 精錬能力 | 限定的(クリーンな装入物が必要) | 優れている(不純物を除去) |

| 原材料の柔軟性 | 低い(均一なスクラップが必要) | 高い(多様なスクラップを処理) |

| 理想的な生産規模 | 小規模バッチ、特殊合金 | 大規模生産 |

研究室または生産ニーズに合った適切な炉の選択でお困りですか?

KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。特殊合金の溶解、または効率的な小規模バッチ処理が必要な場合でも、当社の専門知識が最適なソリューションへと導きます。

今すぐ当社の専門家にご連絡ください。適切な炉技術が、お客様の運転効率と製品品質をどのように向上させることができるかについてご相談ください。

ビジュアルガイド