密閉型真空炉の根本的な利点は、化学的に純粋な環境を作り出し、高温処理中の望ましくない反応や汚染を防ぐ能力です。この制御された雰囲気は、優れた材料特性、プロセスの再現性、そして空気中で運転される従来の炉では達成が困難なレベルの品質を保証します。

真空炉は単に加熱するだけではありません。それは、材料科学の環境全体を習得することです。大気ガスを除去することにより、部品の最終的な化学的および物理的特性を正確に制御できるようになり、この技術は先進材料やミッションクリティカルな部品にとって不可欠なものとなります。

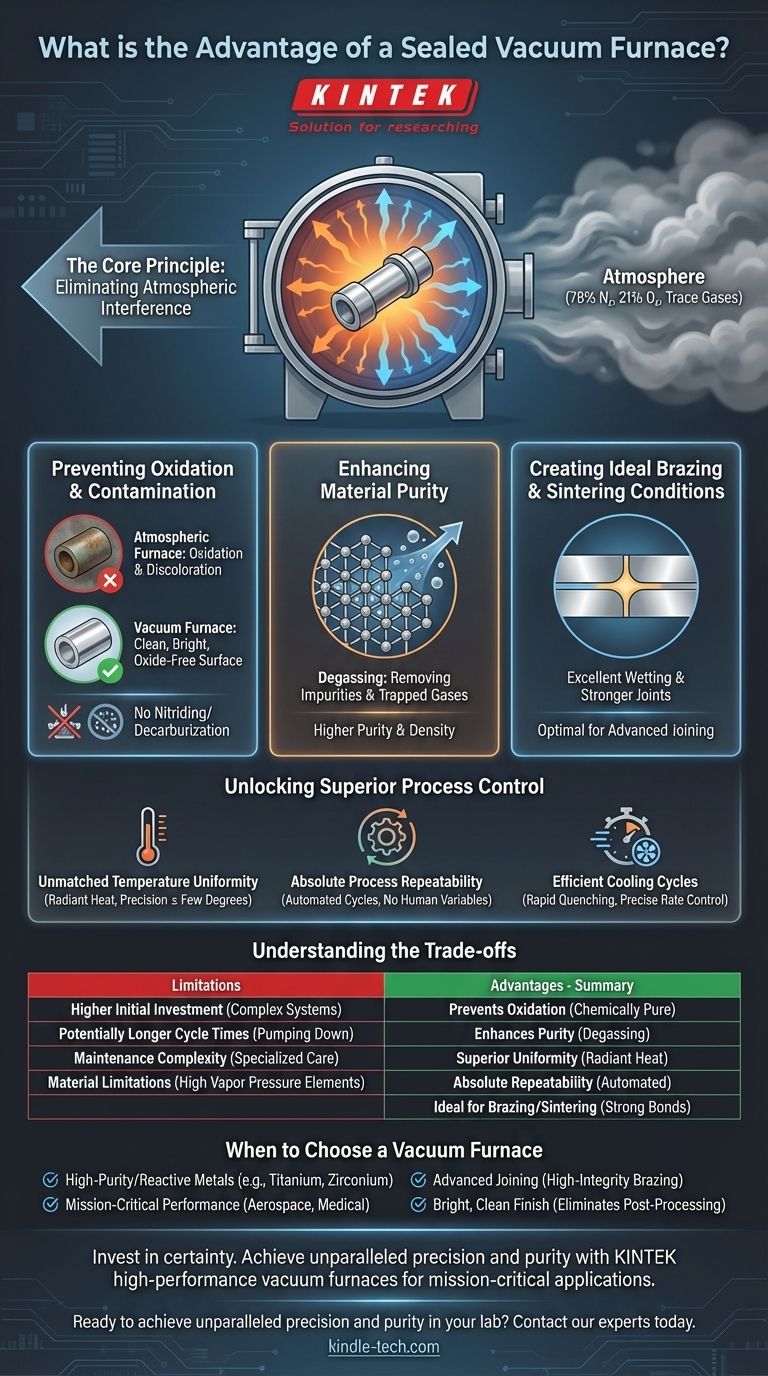

核心原理:大気干渉の排除

真空炉の主な価値は、それが取り除くもの、すなわち大気から生まれます。通常の空気には約78%の窒素、21%の酸素、および高温で非常に反応性の高い微量の他のガスが含まれています。

酸化と汚染の防止

高温では、酸素はほとんどの金属と容易に反応し、脆く変色した酸化層を形成します。真空炉は実質的にすべての酸素を除去し、二次的な洗浄を必要としないクリーンで明るい部品を生成することで、酸化を完全に防ぎます。

同様に、窒素や水蒸気などの他の大気ガスは、窒化や脱炭などの望ましくない反応を引き起こし、材料の表面特性を負に変化させる可能性があります。

材料純度の向上

真空は、汚染物質が侵入するのを防ぐだけでなく、材料自体から不純物を除去するのにも積極的に役立ちます。

材料内の揮発性物質や閉じ込められたガスは、真空システムによって「引き出される」ことがあります。この脱ガスと呼ばれるプロセスにより、純度と密度が高い最終製品が得られます。

理想的なろう付けと焼結条件の作成

ろう付け(フィラー合金で金属を接合する)や焼結(粉末を固体塊に融合させる)などのプロセスでは、極めてクリーンな表面が必要です。

真空環境は、材料が融点または結合温度に達する直前に表面酸化物を除去し、優れた濡れ性を促進し、より強く信頼性の高い接合部とより密度の高い最終部品を生成します。

優れたプロセス制御の実現

密閉環境で動作することにより、真空炉は大気炉では匹敵できないレベルの制御を提供します。この制御は、品質と一貫性に直接つながります。

比類のない温度均一性

従来の炉では、熱は対流(空気の流れ)によって伝達され、ホットスポットやコールドスポットが発生することがあります。真空では、熱は主に放射によって伝達され、これははるかに均一です。

これにより、部品の形状に関係なく、ワークピース全体が数度の範囲内で極めて正確に目標温度に到達し、維持することが保証されます。

絶対的なプロセスの再現性

最新の真空炉は高度に自動化されています。真空の排気から正確な昇温ランプ、保持時間、制御された冷却に至るまで、熱処理サイクル全体がコンピューターによって管理されます。

これは人的変数を排除し、バッチ内のすべての部品、およびその後のすべてのバッチが全く同じ冶金プロセスを経ることを保証し、一貫した再現性のある結果をもたらします。

効率的な冷却サイクル

多くの真空炉には、アルゴンや窒素などの不活性ガスを高圧で使用した急速冷却、すなわち焼入れのシステムが装備されています。

これにより、冷却速度を正確に制御でき、これは鋼やその他の合金の特定の硬度と微細構造を達成するために極めて重要です。また、プロセス全体のサイクル時間を大幅に短縮します。

トレードオフの理解

強力ではありますが、真空炉はすべての熱処理ニーズに対する万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

初期投資の高さ

真空炉は、真空ポンプ、密閉チャンバー、洗練された制御システムを含む複雑なシステムです。これにより、その初期設備投資は従来の雰囲気炉よりも大幅に高くなります。

場合によって長いサイクル時間

焼入れは迅速に行える場合がありますが、チャンバーを必要な真空レベルまで「排気する」最初のステップには時間がかかります。一部の単純で低価値なプロセスでは、トータルサイクル時間が雰囲気炉よりも長くなることがあります。

メンテナンスの複雑さ

ポンプ、バルブ、チャンバーシールを含む真空システムは、最適な性能を確保し、プロセス全体を危険にさらす可能性のある漏れを防ぐために、専門的で注意深いメンテナンスが必要です。

材料の制限

高い蒸気圧を持つ材料は問題となる可能性があります。高真空下では、亜鉛、カドミウム、マグネシウム、鉛などの元素が合金から「沸騰」したり昇華したりして、その組成が変化することがあります。

真空炉を選択する時

あなたの決定は、部品に要求される結果によって導かれるべきです。精度と純度が譲れない場合、真空炉が正しい選択です。

- 高純度または反応性金属が主な焦点の場合:チタン、ジルコニウム、特定のスーパーアロイなど、大気汚染に耐性のない材料には真空炉を選択してください。

- ミッションクリティカルな性能が主な焦点の場合:航空宇宙、医療、防衛部品など、冶金的な完全性と再現性のある機械的特性が最も重要な用途には真空炉を使用してください。

- 高度な接合が主な焦点の場合:最終的な接合強度を決定する表面の清浄度が求められる高信頼性のろう付けや拡散接合には、真空炉が不可欠です。

- 明るくクリーンな仕上がりが主な焦点の場合:酸洗浄やサンドブラストなどの後処理ステップを排除し、時間とリソースを節約するために真空炉を選択してください。

結局のところ、真空炉は確実性への投資であり、材料の最終的な結果に対する比類のない制御を提供します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 酸化と汚染の防止 | 化学的に純粋な環境を作り出し、表面反応を排除します。 |

| 材料純度の向上 | 材料自体から不純物やガスを除去します(脱ガス)。 |

| 優れた温度均一性 | 放射加熱により均一な熱分布を保証し、一貫した結果をもたらします。 |

| 絶対的なプロセスの再現性 | 自動化されたサイクルにより、すべてのバッチで同一の処理が保証されます。 |

| ろう付けと焼結に最適 | 極めてクリーンな表面で完全な濡れ性と強力な接合を促進します。 |

ラボで比類のない精度と純度を実現する準備はできましたか?

KINTEKは、航空宇宙、医療、先進材料の研究開発におけるミッションクリティカルなアプリケーション向けに設計された高性能真空炉を専門としています。当社の装置は、汚染を防ぎ、再現性のある結果を保証し、優れた材料特性を引き出すために必要な制御環境を提供します。

最も重要なプロセスに確実性への投資を。 当社の専門家に今すぐお問い合わせいただき、KINTEKの真空炉がお客様固有のラボのニーズにどのように対応できるかをご相談ください。

ビジュアルガイド