本質的に、スパッタリング効果とは、ターゲットと呼ばれる固体材料が、高エネルギー粒子によって衝突された後に原子が放出される物理プロセスです。この現象はランダムなものではなく、スパッタ成膜の背後にある基本的なメカニズムであり、ガラス、シリコンウェハー、プラスチックなどの表面に極めて薄く高性能なコーティングを施すために広く使用されている真空技術です。

スパッタリングは単なる「効果」としてではなく、高度に制御された製造プロセスとして理解するのが最適です。これは、励起されたガスプラズマを使用して固体源材料から蒸気を生成し、それが基板上に凝縮して均一で精密に設計された薄膜を形成します。

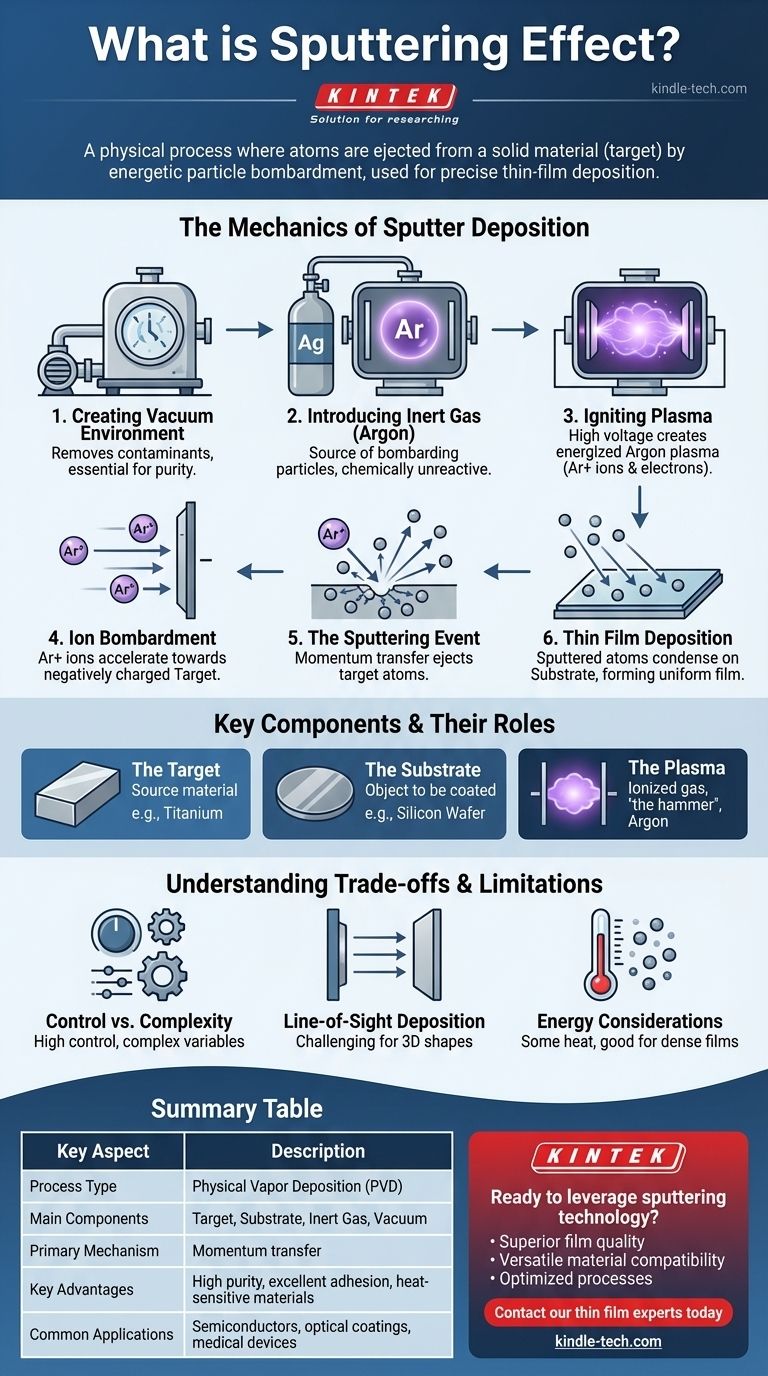

スパッタ成膜のメカニズム

スパッタリング効果を真に理解するには、真空チャンバー内で発生する一連のイベントとして視覚化する必要があります。各ステップは、高品質な膜を製造するために不可欠です。

ステップ1:真空環境の作成

プロセス全体は真空チャンバー内で行われます。これは、膜を汚染したり、スパッタリングプロセスを妨害したりする可能性のある空気やその他の粒子を除去するために不可欠です。

ステップ2:不活性ガスの導入

少量で制御された不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。このガスはターゲット材料と化学的に反応することはありません。その唯一の目的は、衝突粒子の供給源となることです。

ステップ3:プラズマの点火

チャンバー内に強い電場が印加され、ターゲット材料が負の陰極として、基板(コーティングされる物体)が正の陽極として機能します。この高電圧がアルゴン原子から電子を剥ぎ取り、プラズマ、つまり正のアルゴンイオン(Ar+)と自由電子からなる、光を放つ励起状態の物質を生成します。

ステップ4:イオン衝撃

正に帯電したアルゴンイオンは、電場によって強制的に加速され、非常に高速で負に帯電したターゲット表面に引き寄せられます。

ステップ5:スパッタリングイベント

衝撃を受けると、高エネルギーのアルゴンイオンは、ターゲット材料の原子に運動量を伝達します。これにより、ターゲットの原子格子内で「衝突カスケード」が開始されます。この連鎖反応が表面に達すると、表面結合力を克服するのに十分なエネルギーを持つターゲット原子が放出されます。

ターゲットからの原子の放出こそが、スパッタリング効果です。

ステップ6:薄膜成膜

スパッタされた原子は真空チャンバー内を移動し、基板上に着地します。それらが蓄積するにつれて、原子ごとに凝縮して堆積し、精密に制御された厚さと構造を持つ薄い固体膜を形成します。

主要な構成要素とその役割

このプロセスは、いくつかの主要な構成要素が連携して機能することに依存しています。

ターゲット

これは膜の源材料です。チタン、アルミニウム、二酸化ケイ素など、成膜したい材料の固体ブロックまたはプレートです。

基板

これはコーティングする対象物です。スパッタリングの汎用性により、半導体ウェハーや建築用ガラスから医療用インプラントやプラスチック部品まで、幅広い基板に対応できます。

プラズマ

イオン化されたガス(例:アルゴンプラズマ)は「ハンマー」として機能します。ターゲットを衝撃し、スパッタリング効果を開始するために必要な高エネルギーイオンを提供します。

トレードオフと限界の理解

強力である一方で、スパッタリングは考慮すべき特定の特性を持つプロセスです。

制御 vs 複雑性

スパッタリングは、膜の密度、結晶粒構造、純度などの特性を比類のないほど制御できます。しかし、この制御は、ガス圧、電圧、電力などのいくつかの変数を管理することから生まれるため、熱蒸着のような単純な方法よりもプロセスが複雑になります。

直進性成膜

基本的な形では、スパッタリングは直進性プロセスです。スパッタされた原子は、ターゲットから基板まで比較的直線的に移動します。このため、洗練された基板回転や治具なしでは、複雑な三次元形状に均一なコーティングを施すことが困難になる場合があります。

エネルギーに関する考慮事項

プラズマ中の様々な粒子による基板への衝撃は、ある程度の熱を与える可能性があります。スパッタリングは熱蒸着と比較して「低温」プロセスと見なされますが、極めて熱に弱い基板に影響を与える可能性があります。このエネルギーは、高密度で密着性の高い膜の成長を促進するという利点にもなり得ます。

目標に合わせた適切な選択

スパッタリング効果を理解することで、特定のエンジニアリング成果のためにいつ、どのように活用するかを決定するのに役立ちます。

- 高純度で高密度の膜を作成することが主な焦点である場合:クリーンな真空環境と高エネルギー成膜プロセスにより、スパッタリングは優れた選択肢です。

- プラスチックのような熱に弱い材料をコーティングすることが主な焦点である場合:スパッタリングは、基板への熱伝達が著しく少ないため、高温法よりも好まれることが多いです。

- 特定の電気的または光学的特性を達成することが主な焦点である場合:スパッタリングのきめ細かな制御により、抵抗率、反射率、透明度などの膜特性を正確に調整できます。

スパッタリング効果を把握することで、単に定義を知ることから、高度な材料工学のための強力なツールを理解することへと視点が変わります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 高エネルギー粒子衝撃を用いた物理気相成長(PVD) |

| 主要な構成要素 | ターゲット材料、基板、不活性ガス(アルゴン)、真空チャンバー |

| 主なメカニズム | ガスイオンからターゲット原子への運動量伝達による放出 |

| 主な利点 | 高純度膜、優れた密着性、熱に弱い材料にも対応 |

| 一般的な用途 | 半導体製造、光学コーティング、医療機器 |

精密コーティングのニーズにスパッタリング技術を活用する準備はできていますか?

KINTEKは、薄膜成膜用の高度な実験装置と消耗品を専門としています。当社のスパッタリングソリューションは、研究室やメーカーが以下のことを達成するのに役立ちます。

• 精密な膜厚制御による優れた膜品質 • 様々なターゲット材料に対応する汎用性の高い材料適合性 • 研究規模と生産規模の両方に対応する最適化されたプロセス

半導体ウェハー、光学部品、特殊基板のいずれを扱っている場合でも、当社の専門知識により、お客様の特定の要件に合った適切なスパッタリングシステムを確実に手に入れることができます。

KINTEKのスパッタリング装置がお客様のコーティング用途をどのように強化し、イノベーションを推進できるかについて、今すぐ当社の薄膜専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機