低温焼結とは、本質的に、極度の熱だけに頼らずに材料の緻密化を達成する先進的な製造プロセスのカテゴリです。これらの方法は、従来の焼結が必要とする温度よりも大幅に低い温度で粒子を固形物に結合させるために、高圧、化学反応、または標的を絞ったエネルギー供給といった代替の駆動力を使用します。

焼結における中心的な課題は、原子が結合し、空孔をなくすのに十分なエネルギーを提供することです。従来の技術が熱を主な手段として利用するのに対し、低温技術は、圧力、液体相、または化学反応を導入して主要な作業を行わせることで、これを達成するためのより効率的な方法を見つけ出します。

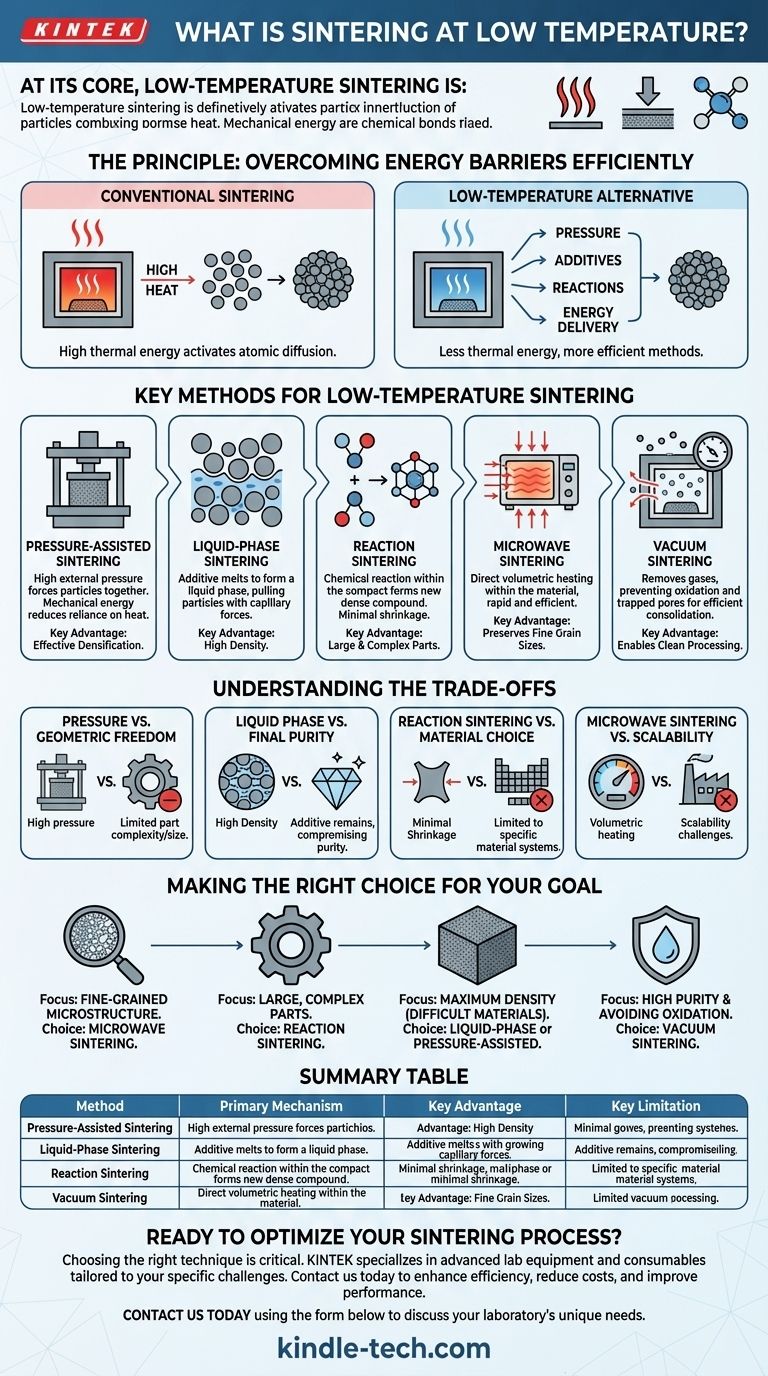

原理:エネルギー障壁の効率的な克服

従来の焼結は単純ですが、エネルギー集約的なプロセスです。そのメカニズムを理解することで、なぜ代替手段が必要なのかが見えてきます。

従来の焼結の仕組み

従来の焼結では、粉末成形体を、通常は材料の融点未満の高温にさらします。この熱エネルギーが原子拡散を活性化し、原子が粒子表面から粒子間に形成される「ネック」部分に移動し、徐々に空孔を閉じて高密度な固体部品を生成させます。

低温の代替手段

低温焼結の目標は、より少ない熱エネルギーでこの緻密化を促進することです。これはコスト削減、生産速度の向上、そして最も重要なこととして、微細な結晶構造の維持や温度に敏感な材料の加工に不可欠です。

低温焼結の主要な方法

焼結に必要な温度を下げるために、いくつかの異なる戦略が存在します。それぞれが異なる原理に基づいて動作し、異なる用途に適しています。

加圧焼結

これは最も直接的なアプローチです。粉末成形体に高い外部圧力をかけることで、粒子が物理的に密接に接触するように強制されます。この機械的エネルギーにより、空孔を閉じるための熱エネルギーへの依存度が低下し、はるかに低い温度で緻密化が起こることを可能にします。

液相焼結

この技術では、少量の添加剤を主粉末と混合します。この添加剤は、主材料よりも低い融点を持つように選ばれます。焼結温度で添加剤が溶融し、固体粒子を濡らす液体相を生成します。毛細管力が粒子を引き寄せ合い、液体は原子が溶解して再析出するための迅速な輸送経路として機能し、空孔を素早く埋めて高密度を達成します。

反応焼結

この方法は、粉末成形体内で化学反応を伴います。単に既存の粒子を結合させるのではなく、出発物質が反応して新しい高密度のセラミック化合物が形成されます。反応自体が固化のための強力な駆動力となるため、プロセス温度は比較的低く抑えることができます。主な利点は収縮が最小限であることであり、大型で複雑な部品に理想的です。

マイクロ波焼結

マイクロ波焼結は根本的に異なる加熱メカニズムを使用します。材料を外側から内側へ加熱するのではなく、マイクロ波は熱を材料の内部で直接発生させます。この急速な体積加熱は非常に効率的であり、焼結温度に達するのに必要な時間を大幅に短縮できます。最高温度は依然として高くなる可能性がありますが、プロセスの速度が微細な粒径の維持に役立ち、これは低温処理にしばしば関連付けられる主要な目標です。

真空焼結

単独では低温法ではありませんが、真空を作り出すことは重要な実現条件です。炉から大気ガスを除去することで酸化を防ぎ、緻密化を妨げるであろう空孔内の閉じ込められたガスを排除します。このよりクリーンな環境により、焼結プロセス全体がより効率的になり、空気中で可能な場合よりも低い温度または短い時間で成功させることがよくあります。

トレードオフの理解

焼結方法を選択するには、その固有の妥協点を明確に理解する必要があります。単一の「最良」の解決策はありません。

圧力 対 形状の自由度

高圧を使用することは緻密化には効果的ですが、堅牢でしばしば高価な工具(金型やプレス)が必要です。これは製造できる部品のサイズと複雑さを著しく制限する可能性があります。

液相 対 最終純度

液相焼結では、液体を形成する添加剤が最終材料の微細構造の永続的な一部となります。これは高い化学的純度を必要とする用途では許容できません。

反応焼結 対 材料の選択

反応焼結は強力ですが、目的の最終化合物を生成する適切な化学反応が存在する材料システムに限定されます。この方法をあらゆる材料に普遍的に適用することはできません。

マイクロ波焼結 対 スケーラビリティと互換性

マイクロ波焼結は通常、小型の単一部品に最適であり、導電性が高い材料やマイクロ波エネルギーと結合しにくい材料では問題が生じる可能性があります。大規模生産のためにプロセスをスケールアップすることは、依然として大きな技術的課題です。

目標に応じた適切な選択

プロジェクトにとって最も重要な結果に基づいて方法を選択してください。

- 微細な粒径またはナノスケールの微細構造の維持が主な焦点である場合: マイクロ波焼結の速度は大きな利点となります。

- 高い寸法精度で大型の複雑な形状の部品を製造することが主な焦点である場合: 収縮が最小限であるため、反応焼結が有力な候補となります。

- 焼結が困難な材料で最大密度を達成することが主な焦点である場合: 液相焼結または加圧焼結は、緻密化のための強力な駆動力となります。

- 高純度を確保し、酸化を避けることが主な焦点である場合: 真空焼結は、効率的でクリーンな固化を可能にするために不可欠なプロセス条件です。

結局のところ、適切な焼結プロセスを選択するということは、特定の材料と性能要件に合わせてメカニズムを適合させることを意味します。

要約表:

| 方法 | 主要なメカニズム | 主な利点 | 主な制限 |

|---|---|---|---|

| 加圧焼結 | 高い外部圧力 | 効果的な緻密化 | 部品の複雑さ/サイズに制限あり |

| 液相焼結 | 添加剤の融解(毛細管力) | 高密度 | 最終純度の低下 |

| 反応焼結 | その場での化学反応 | 最小限の収縮 | 特定の材料に限定される |

| マイクロ波焼結 | 体積加熱(速度) | 微細な微細構造を維持 | スケーラビリティの課題 |

| 真空焼結 | 酸化性ガスの不在 | クリーンなプロセスの実現 | 単独の低温法ではない |

焼結プロセスの最適化の準備はできましたか?

微細な粒径の微細構造、高い寸法精度、または最大密度など、材料の望ましい特性を達成するためには、適切な低温焼結技術を選択することが極めて重要です。KINTEKは、特定の焼結の課題に合わせて調整された先進的なラボ機器と消耗品を提供することを専門としています。

当社の専門家は、効率を高め、コストを削減し、材料の性能を向上させるための最適なソリューションを選択できるようお手伝いします。焼結の限界にイノベーションを妨げられないようにしてください。

お客様の研究所の固有のニーズをサポートし、プロジェクトを前進させる方法についてご相談いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 小型真空熱処理・タングステン線焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 熱処理・焼結用600T真空誘導熱プレス炉