マグネトロンスパッタリング装置は、その核となる部分において、真空内で一つの材料の超薄層を別の材料の表面に成膜する非常に精密な装置です。これは、励起されたガス(プラズマ)を生成し、磁場を使用してソース材料(「ターゲット」)を衝撃し、原子を放出させて目的の物体(「基板」)をコーティングすることによって機能します。このプロセスにより、高性能な機能性膜を作成することができます。

マグネトロンスパッタリングシステムは単なるコーティング装置ではなく、原子レベルで表面を設計するための洗練されたツールです。真空中でプラズマ物理学と磁気を利用し、従来の方法では作成不可能な高純度、高性能の薄膜を構築します。

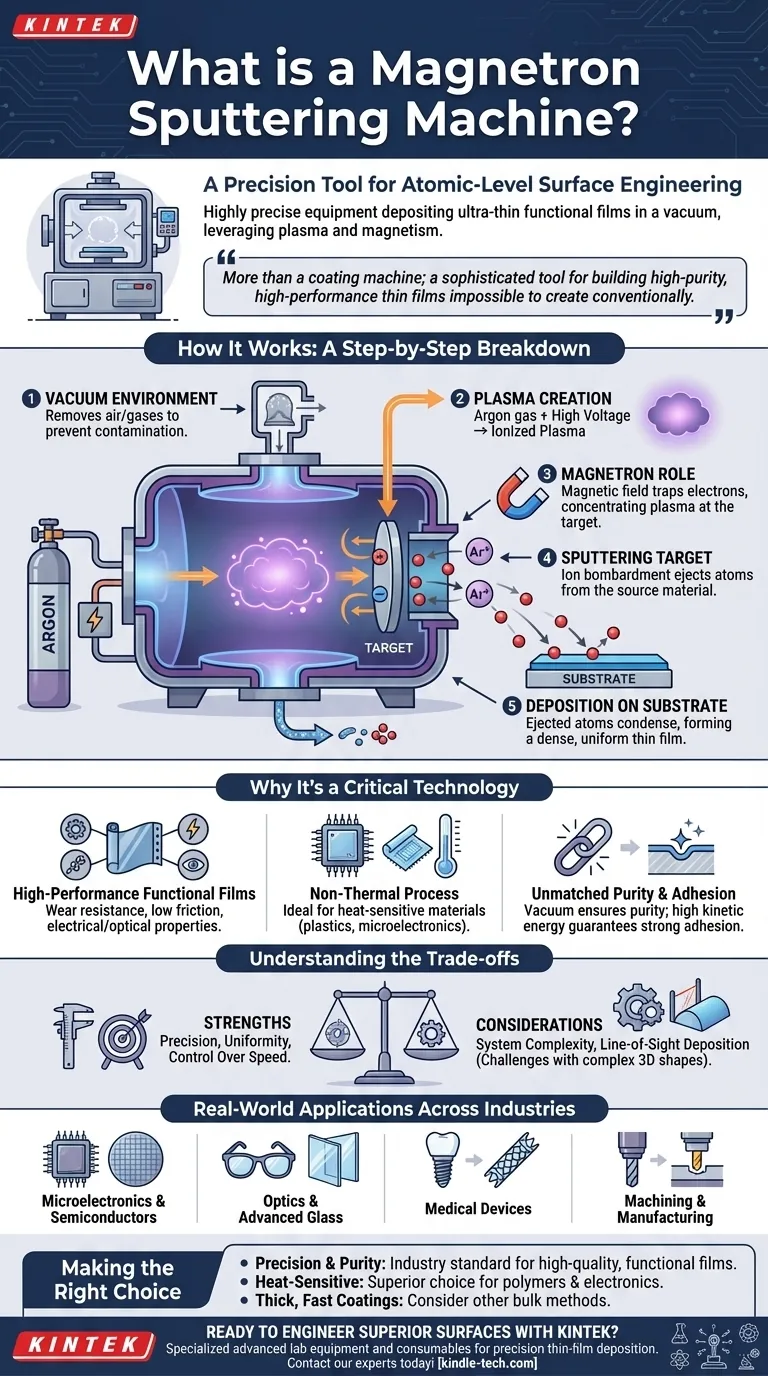

マグネトロンスパッタリングの仕組み:ステップごとの詳細

装置を理解するためには、まずプロセスを理解する必要があります。各ステップは、材料の表面に特定の成果を達成するために慎重に制御されます。

真空環境

まず、プロセス全体は真空チャンバー内で発生します。空気やその他のガスを除去することは、汚染を防ぎ、スパッタされた原子がターゲットから基板へ自由に移動できるようにするために不可欠です。

プラズマの生成

不活性ガス、通常はアルゴンがチャンバーに導入されます。高電圧の電源がガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

マグネトロンの役割

これが技術の鍵です。強力なマグネトロンがターゲット材料の背後に配置されます。その磁場は、プラズマからの自由電子をターゲットの表面近くに閉じ込めます。

これらの閉じ込められた電子は、より多くのアルゴン原子と衝突し、イオン化プロセスの効率を劇的に高めます。これにより、ターゲットの真正面に高密度で集中したプラズマが生成されます。

ターゲットのスパッタリング

高密度プラズマ中の正に帯電したアルゴンイオンは、電場によって加速され、負に帯電したターゲット材料に猛烈な力で衝突します。

スパッタリングとして知られるこの物理的な衝撃は、ターゲット材料から個々の原子や分子を叩き出し、真空チャンバー内に放出するのに十分なエネルギーを持っています。

基板への成膜

ターゲットから放出された原子は真空を通過し、コーティングされる物体である基板に着地します。

これらの原子が蓄積するにつれて、それらは凝縮して層を形成し、非常に薄く、均一で、密度の高い膜を形成します。

マグネトロンスパッタリングが重要な技術である理由

この技術の価値は、単に物体をコーティングすることだけでなく、それが作り出す膜の特定の特性にあります。他のコーティング方法では解決できない問題を解決します。

高性能機能性膜の作成

スパッタリングにより、耐摩耗性、低摩擦、耐食性、または特定の電気的および光学的特性など、非常に特定の設計された特性を持つ膜を成膜することができます。

非熱プロセス

成膜は大きな熱を発生させずに起こります。これにより、プラスチックや複雑なマイクロエレクトロニクスなど、他の高温方法では損傷を受ける可能性のある熱に弱い材料をコーティングするのに理想的な技術となります。

比類のない純度と密着性

真空環境は不純物を防ぎ、スパッタされた原子の高い運動エネルギーは、結果として得られる膜が緻密で基板表面に強力に密着することを保証します。これは、耐久性のある医療用インプラントや信頼性の高い電子部品にとって不可欠です。

トレードオフの理解

強力である一方で、マグネトロンスパッタリングは特殊なツールです。その長所と限界を理解することは、効果的に使用するための鍵となります。

長所:速度よりも精度

マグネトロンスパッタリングは、膜厚、均一性、組成に関して比類のない制御を提供します。この精度は、電解めっきや熱蒸着のようなバルクコーティング方法よりも成膜速度が遅いことを意味する場合があります。

考慮事項:システムの複雑さ

マグネトロンスパッタリングシステムは洗練された装置です。高真空チャンバー、特殊な電源、磁気アセンブリが必要であり、より単純なコーティング技術よりも複雑で費用がかかります。

考慮事項:直進性成膜

スパッタされた原子は比較的直線的に移動します。これは、プロセスが平坦または緩やかに湾曲した表面のコーティングに最適であることを意味し、深い凹部を持つ複雑な三次元形状を均一にコーティングすることは困難な場合があります。

業界を超えた実世界の応用

マグネトロンスパッタリングの独自の機能は、数多くのハイテク分野で不可欠なものとなっています。

マイクロエレクトロニクスと半導体

集積回路、ゲート誘電体、センサーの複雑な層を製造するための半導体産業の基盤です。また、コンピューターのハードディスク製造の基礎技術でもありました。

光学部品と先端ガラス

この技術は、レンズに反射防止コーティングを成膜したり、建築用ガラスに低放射率(Low-E)膜を作成したりするために使用され、熱放射を反射してエネルギー効率を向上させます。

医療機器

医療分野では、歯科用および外科用インプラントに生体適合性および拒絶反応防止コーティングを作成したり、血管形成術デバイスやその他の重要な部品に非常に耐久性のあるコーティングを施したりするために使用されます。

機械加工と製造

スパッタリングは、切削工具や機械部品に超硬質および自己潤滑性膜を適用するために使用され、それらの寿命と性能を劇的に向上させます。

目標に合った適切な選択をする

マグネトロンスパッタリングを使用するかどうかは、作成する表面の最終目標に完全に依存します。

- 高純度で、特定の光学的または電気的特性を持つ機能性膜の作成が主な焦点である場合:マグネトロンスパッタリングは、精度と制御において業界標準です。

- ポリマーや完成した電子アセンブリのような熱に弱い基板を扱っている場合:プロセスの非熱的性質は、それを優れた、そしてしばしば必要な選択肢にします。

- 最も低いコストと最速の速度で厚い保護コーティングを適用することが目標である場合:他のバルク成膜方法を検討することをお勧めします。

最終的に、マグネトロンスパッタリングは、材料の表面を設計することを可能にし、現代の技術を進歩させる性能と機能性を解き放ちます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | プラズマと磁場を用いた真空ベースの薄膜成膜 |

| 主な利点 | 高純度で機能的な膜を精密な制御で作成 |

| 理想的な用途 | 熱に弱い基板、マイクロエレクトロニクス、医療用インプラント、光学コーティング |

| 主な制限 | 直進性成膜;複雑な3D形状は困難な場合がある |

| 一般的な用途 | 半導体製造、医療機器、建築用ガラス、切削工具 |

マグネトロンスパッタリングで優れた表面を設計する準備はできていますか?

KINTEKは、精密薄膜成膜のための高度なラボ機器と消耗品を専門としています。半導体、医療用インプラント、光学コーティングの開発のいずれにおいても、当社のマグネトロンスパッタリングソリューションは、お客様の研究開発または生産に必要な比類のない純度、密着性、および制御を提供します。

今すぐ当社の専門家にお問い合わせください。お客様の特定のコーティング目標を達成し、材料性能を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 真空誘導溶解スピニングシステム アーク溶解炉

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- スパークプラズマ焼結炉 SPS炉

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター