本質的に、ポリマーのプラズマ成膜とは、エネルギーを与えられたガス(プラズマ)を使用して前駆体分子(モノマー)を分解し、それを表面上に高度にカスタマイズされた超薄型ポリマー膜として堆積させる、真空ベースのプロセスです。従来の塗装やディッピングとは異なり、この技術はポリマー層を部品上に直接「成長」させ、根本的に異なり、しばしば優れた特性を持つコーティングをもたらします。

従来のポリマーコーティングの主な課題は、特に複雑な形状や敏感な材料に対して、完全な密着性と欠陥のない仕上がりを実現することです。プラズマ成膜は、分子レベルからポリマー膜を構築することでこれを解決し、他では形成不可能な、極めて薄く、均一で、強固に結合した層を作り出します。

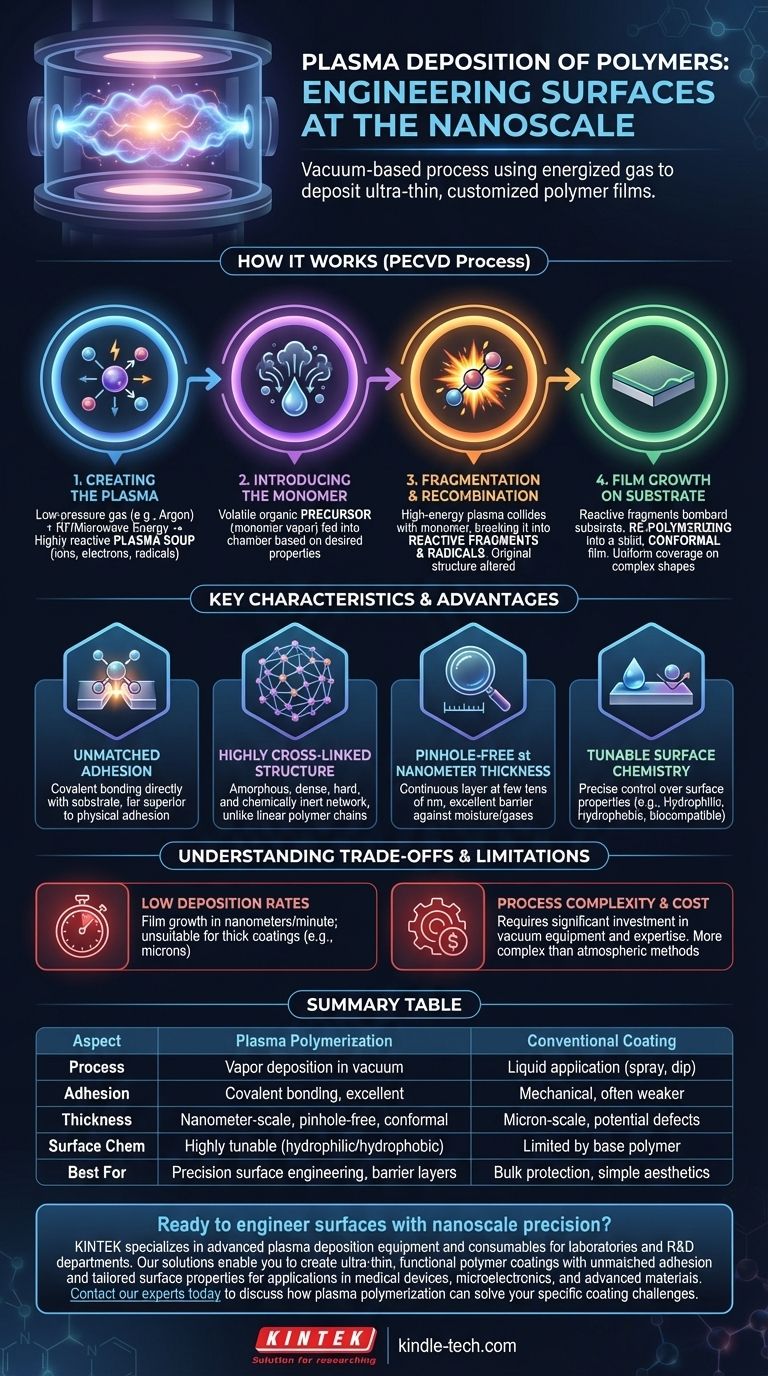

プラズマ成膜プロセスの仕組み

プラズマ成膜は、本質的に、ポリマー状の膜を作成するために特別に調整されたプラズマCVD(プラズマ強化化学気相成長法)の一種です。プロセス全体は、制御された真空チャンバー内で行われます。

ステップ1:プラズマの生成

通常、アルゴンのような不活性ガスが低圧でチャンバーに導入されます。次に、高周波(RF)またはマイクロ波エネルギーが印加され、ガス原子から電子が剥ぎ取られます。これにより、イオン、電子、フリーラジカル、中性分子が混在する非常に反応性の高いスープ、すなわちプラズマが生成されます。これはしばしば物質の第4の状態と呼ばれます。

ステップ2:モノマーの導入

揮発性の有機前駆体であるモノマーが、蒸気としてチャンバーに供給されます。このモノマーは、最終的なコーティングに求められる化学的特性に基づいて選択されます。例えば、フッ素含有モノマーを使用して、疎水性(撥水性)表面を作成することができます。

ステップ3:分解と再結合

高エネルギーのプラズマがモノマー分子に衝突し、それらをより小さく、非常に反応性の高いフラグメントやラジカルに分解します。これは、プラズマポリマーを従来のポリマーと区別する重要なステップであり、元のモノマー構造が根本的に変化します。

ステップ4:基板上での膜の成長

これらの反応性フラグメントが、チャンバー内に配置されたターゲットとなる物体(基板)に衝突します。それらは基板表面および互いに反応し、再重合して固体膜を形成します。この「成長」プロセスにより、コーティングがコンフォーマル(均一)であることが保証され、複雑な三次元形状であっても均一に覆われます。

プラズマポリマーの主な特性

プラズマポリマーが形成される独自のプロセスにより、従来のポリマーには見られない独自の特性セットが付与されます。

比類のない密着性

初期のプラズマ環境は、分子レベルで基板表面を効果的に「洗浄」し「活性化」します。膜が成長するにつれて、基板と直接強力な共有結合を形成し、物理的に適用されるコーティングよりもはるかに優れた密着性をもたらします。

高度に架橋された構造

ポリエチレンのような典型的なポリマーの長く直線的な鎖とは異なり、プラズマ成膜されたポリマーは非晶質で高度に架橋されたネットワークです。平行なスパゲッティの列ではなく、絡み合った三次元の網を想像してください。この構造により、膜は非常に高密度で硬く、化学的に不活性になります。

ナノメートル厚さでのピンホールフリー

膜は気相から構築されるため、わずか数十ナノメートルの厚さで完全に連続したピンホールフリーの層を実現できます。これは、湿気やガスに対するバリアコーティングを作成する用途にとって極めて重要です。

調整可能な表面化学

モノマーガスを慎重に選択し、電力や圧力などのプロセスパラメータを調整することにより、エンジニアは最終的な表面特性を正確に調整できます。極度に親水性(親水性)、疎水性(撥水性)の表面、またはタンパク質や細胞との結合のための特定の化学官能基を持つ表面を作成することが可能です。

トレードオフと限界の理解

プラズマ成膜は強力ですが、万能の解決策ではありません。その独自の性質には特定のトレードオフがあり、それが特定の用途には適さないものとなります。

低い成膜速度

これはバルク(大量)プロセスではなく、精密プロセスです。膜の成長は1分あたりナノメートル単位で測定されるため、厚いコーティング(例:数マイクロメートル以上)を作成するには非実用的です。これは排他的に薄膜技術です。

プロセスの複雑さとコスト

プラズマ成膜には、真空チャンバー、電源、制御システムへのかなりの初期投資が必要です。このプロセスは、スプレーやディップコーティングなどの単純な大気圧プロセスと比較して、実行とスケールアップがより複雑です。

膜の化学組成はモノマーの化学組成ではない

堆積した膜が開始モノマーの化学構造を保持しないことを理解することが重要です。プラズマは分子をかき乱します。例えば、ヘキサンモノマーから膜を成膜しても「ポリヘキサン」膜が生成されるのではなく、C:H比がプロセス条件に依存する水素化非晶質炭素膜(a-C:H)が生成されます。これは新規材料を作成する上では利点となり得ますが、特定のポリマー化学を維持する必要がある場合には欠点となります。

プラズマ重合を選択すべき時

プラズマ成膜を使用するという決定は、従来の技術では達成できない特定の表面工学目標によって推進されるべきです。

- 高度な生体適合性表面の作成が主な焦点である場合: プラズマ成膜を使用して、医療用インプラント、バイオセンサー、または細胞培養器具の細胞接着を促進または防止する官能基を正確に追加します。

- 敏感なコンポーネントのバリア保護が主な焦点である場合: この方法は、かさばりを増やすことなく、マイクロエレクトロニクスや光学機器を湿気から保護するための超薄型、ピンホールフリーの疎水性コーティングを作成するのに理想的です。

- 流体制御のための表面エネルギー改質が主な焦点である場合: プラズマ成膜は、マイクロ流体デバイス、セルフクリーニングテキスタイル、または防曇用途向けに、高度に制御された親水性または疎水性表面を作成するのに比類がありません。

- 単純で厚い保護コーティングが主な焦点である場合: この方法は適切ではありません。粉体塗装、塗装、またはeコーティングなど、バルク材料の堆積により適した従来の技術を検討してください。

結局のところ、プラズマ重合は、そのバルク材料だけでなく、ナノスケールの構造によって特性が決定される表面を工学的に設計するための強力なツールです。

要約表:

| 側面 | プラズマ重合 | 従来のコーティング |

|---|---|---|

| プロセス | 真空チャンバー内での気相堆積 | 液体塗布(スプレー、ディップ) |

| 密着性 | 共有結合、優れている | 機械的、しばしば弱い |

| 厚さ・均一性 | ナノメートルスケール、ピンホールフリー、コンフォーマル | マイクロメートルスケール、欠陥の可能性あり |

| 表面化学 | 高度に調整可能(親水性/疎水性) | ベースポリマー化学に限定される |

| 最適用途 | 精密表面工学、バリア層 | バルク保護、単純な外観 |

ナノスケールの精度で表面を工学的に設計する準備はできましたか?

KINTEKは、研究所およびR&D部門向けの高度なプラズマ成膜装置と消耗品の専門サプライヤーです。当社のソリューションにより、医療機器、マイクロエレクトロニクス、先端材料の用途向けに、比類のない密着性と調整された表面特性を持つ超薄型機能性ポリマーコーティングを作成できます。

プラズマ重合がお客様固有のコーティングの課題をどのように解決できるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置