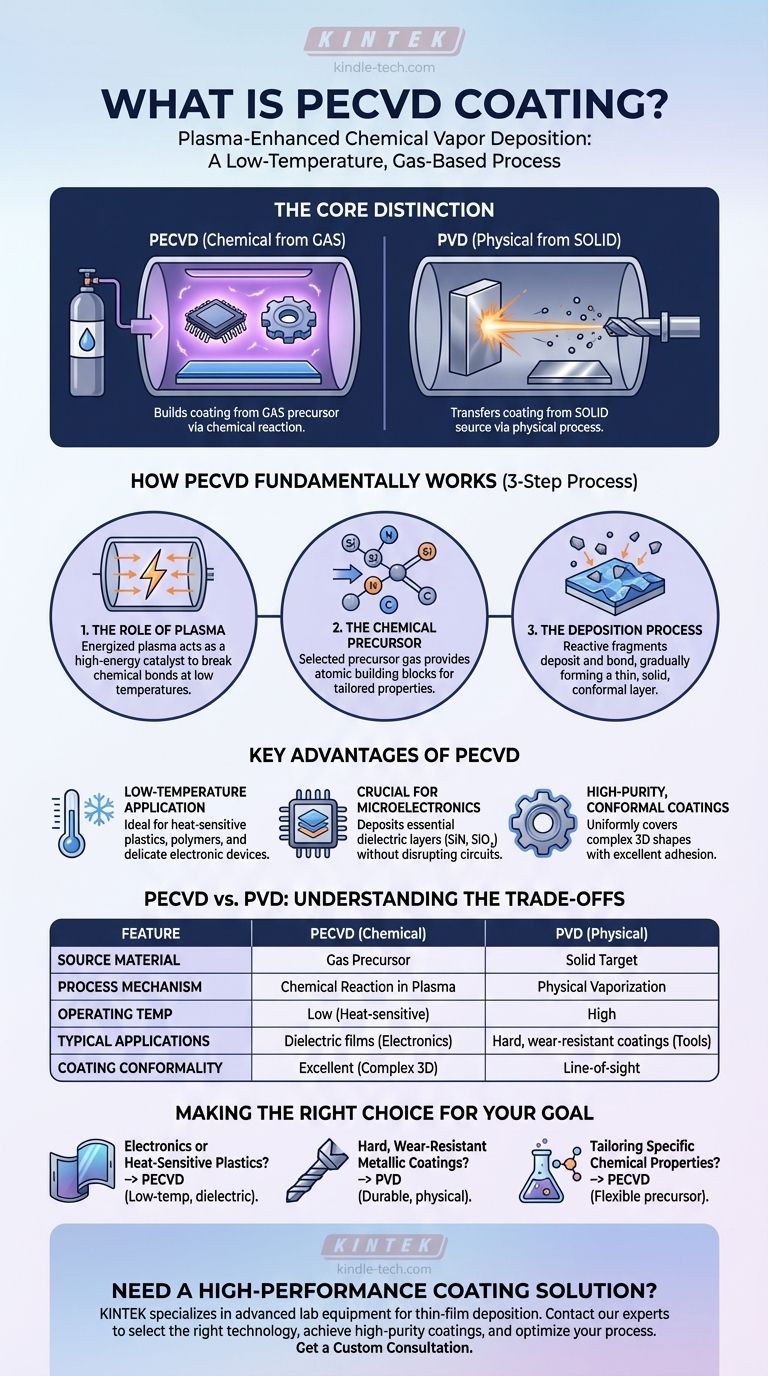

本質的に、プラズマ強化化学気相成長法(PECVD)は低温プロセスであり、活性化されたガス、すなわちプラズマを使用して、表面上に薄く強固な膜を形成します。高い熱を必要とする方法とは異なり、PECVDはプラズマによる化学反応を開始させて前駆体ガスを分解し、その断片が堆積して高性能コーティングを構築できるようにします。これにより、プラスチックや複雑な電子部品など、熱に敏感な材料のコーティングに最適です。

理解すべき重要な違いは、PECVDがプラズマ駆動型の化学反応を利用してガス前駆体からコーティングを構築する点です。これは、物理プロセスを使用して固体の供給材料からコーティングを転送するPVD(物理気相成長法)などの他の方法とは対照的です。この根本的な違いが、各技術の理想的な用途を決定します。

PECVDの基本的な仕組み

PECVDプロセスは、ガスを固体層に変換する制御された3段階のシーケンスとして理解できます。その精密さと、下地の部品を損傷することなく動作できる能力が高く評価されています。

プラズマの役割

プロセスの中心にあるのはプラズマであり、しばしば物質の第4の状態と呼ばれます。真空チャンバー内の低圧ガスに電場を印加し、活性なプラズマになるまでエネルギーを与えます。このプラズマは高エネルギー触媒として機能し、極端な熱を必要とする前駆体ガス中の化学結合を切断することができます。

化学前駆体

固体ブロックの材料から始まるプロセスとは異なり、PECVDは慎重に選択された前駆体ガスまたは蒸気から始まります。このガスには、シリコン、窒素、炭素など、最終的なコーティングに必要な原子の構成要素が含まれています。最終的なコーティングの特性は、この前駆体ガスの化学から直接受け継がれるため、高度に調整された結果が得られます。

堆積プロセス

プラズマが前駆体ガスを活性な断片に分解すると、これらの断片はチャンバー内のターゲット基板上に堆積します。その後、それらは表面および互いに結合し、徐々に薄く、均一で、強固な膜を構築します。望ましい厚さと材料特性を達成するために、プロセスは注意深く制御されます。

PECVD法の主な利点

PECVDは万能の解決策ではありませんが、主にその低温性と化学的性質により、特定の高価値な用途において大きな利点をもたらします。

低温での適用

PECVDの最も重要な利点は、その低い動作温度です。これにより、プラスチック、ポリマー、デリケートな電子デバイスなどの温度に敏感な基板を、熱損傷、反り、または機能を破壊する拡散を引き起こすことなくコーティングできます。

マイクロエレクトロニクスにとって極めて重要

半導体産業はPECVDに大きく依存しています。これは、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの不可欠な誘電体層を堆積させるために使用されます。低温であるため、集積回路内の注意深く構築されたドーピングプロファイルを乱すことを防ぎます。これはデバイスを使い物にならなくする問題です。

高純度で均一なコーティング

コーティングはガスから構築されるため、複雑な三次元形状を均一に覆うことができます。化学反応プロセスにより、優れた密着性と正確に制御された特性を持つ高純度の膜が得られます。

トレードオフの理解:PECVD対PVD

PECVDを真に理解するためには、一般的な代替手段である物理気相成長法(PVD)と比較することが不可欠です。どちらを選択するかは、出発材料と望ましい結果によって決まります。

根本的な違い:ガス対固体

核心的な違いは供給材料です。PECVDはガスから始まる化学プロセスです。PVDは固体金属の「ターゲット」(チタンやクロムなど)から始まる物理プロセスです。このターゲットはスパッタリングまたはアーク放電によって蒸発され、その後基板上に物理的に堆積されます。

堆積メカニズム:化学的対物理的

PECVDでは、プラズマ内で真の化学反応が発生し、コーティングを形成する新しい分子化合物が生成されます。PVDでは、プロセスは物理的です。固体ターゲットからの原子は、根本的な化学変化なしに(窒素などのガスと反応する場合もありますが)ソースから基板へ単に輸送されます。

典型的な用途と結果

このメカニズムの違いは、異なる用途につながります。PECVDは、エレクトロニクス用の誘電体膜や非晶質膜の作成に優れています。PVDは、切削工具、機械部品、装飾仕上げ用の窒化チタン(TiN)などの非常に硬く、耐久性があり、密度の高い金属またはセラミックコーティングの堆積に優れています。

目標に合った適切な選択をする

適切なコーティング技術の選択は、プロセスの能力をアプリケーションの主要な要件に合わせる必要があります。

- 電子部品や熱に敏感なプラスチックが主な焦点である場合: PECVDは、基板を損傷することなく不可欠な誘電体層を堆積させる低温化学プロセスであるため、決定的な選択肢です。

- 工具や金属部品に硬く、耐摩耗性のある金属コーティングを作成することが主な焦点である場合: PVDは業界標準であり、その物理プロセスは固体金属を蒸発させ、非常に耐久性のある表面を作成するように設計されています。

- コーティングの特定の化学的特性を調整することが主な焦点である場合: PECVDは、前駆体ガスの混合物を変更することで最終的なコーティング特性を微調整できるため、より大きな柔軟性を提供します。

結局のところ、正しい堆積方法の選択は、あなたの目標が化学的変換を必要とするか、それとも材料の物理的転送を必要とするかを理解することから始まります。

要約表:

| 特徴 | PECVD(化学プロセス) | PVD(物理プロセス) |

|---|---|---|

| 供給材料 | ガス前駆体 | 固体ターゲット |

| プロセス機構 | プラズマ中の化学反応 | 物理的気化 |

| 動作温度 | 低い(熱に敏感な基板に最適) | 高い |

| 典型的な用途 | エレクトロニクス用誘電体膜(SiN、SiO₂) | 硬質、耐摩耗性コーティング(TiN) |

| コーティングの均一性 | 複雑な3D形状に対して優れている | 一方向の堆積 |

高性能コーティングソリューションが必要ですか?

PECVDとPVDのどちらを選択するかは、プロジェクトの成功にとって重要です。KINTEKは、薄膜堆積のための高度なラボ機器と消耗品を専門とし、R&Dおよび生産ラボの正確なニーズに対応しています。

私たちができること:

- お客様の特定の基板とアプリケーションの目標に最適な技術を選択するお手伝いをします。

- 最もデリケートな電子部品や複雑な形状に対しても、高純度で均一なコーティングを実現します。

- 信頼性の高い機器と専門家のサポートにより、プロセスを最適化します。

今すぐ専門家にご連絡ください。当社のソリューションがお客様のコーティング能力をどのように向上させ、イノベーションを前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 1700℃実験室用高温管状炉(アルミナチューブ付き)