本質的に、低温蒸着とは、基板の温度を最小限に抑えながら表面上に薄膜を堆積させるために設計された物理気相成長(PVD)プロセスのカテゴリです。熱源からの放射熱が感熱性材料を容易に損傷する可能性のある標準的な熱蒸着とは異なり、これらの技術はコーティング対象物への熱伝達を最小限に抑えることに焦点を当てています。これにより、高温に耐えられないプラスチック、ポリマー、有機エレクトロニクスなどの材料のコーティングが成功します。

蒸着の中心的な課題は、原料を加熱して蒸気に変える必要があることですが、このプロセスは、コーティングしようとしている基板そのものを破壊する可能性のあるかなりの熱を放射します。低温蒸着は、熱源を冷やすのではなく、基板を冷たく保つことに焦点を当てることで、この問題を解決します。

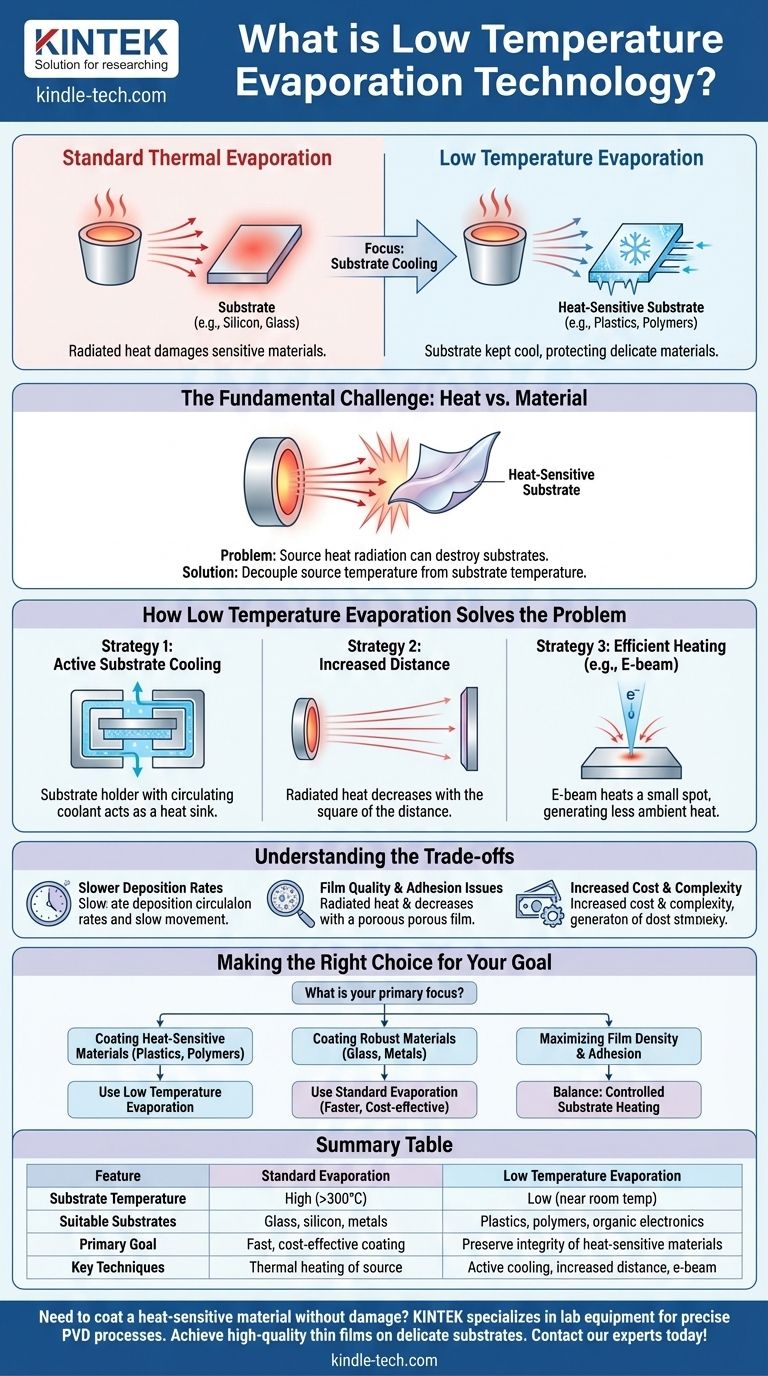

根本的な課題:熱と材料の対立

低温蒸着の価値を理解するためには、まず標準的なプロセスにおける固有の対立を理解する必要があります。

標準的な蒸着の仕組み

あらゆるPVD蒸着プロセスにおいて、原料(アルミニウムや金など)は高真空チャンバー内に置かれます。この材料は、その原子または分子が気相に入るのに十分なエネルギーを得るまで加熱されます。これらの気化した粒子は真空を直進し、より冷たい基板上に凝縮して薄膜を形成します。

放射熱の問題

効率的なコーティングプロセスに必要な蒸気圧を発生させるには、原料が非常に高い温度に達する必要があります。この非常に熱い熱源はラジエーターのように機能し、チャンバー全体に熱エネルギーを放射します。この熱源の視線上にある基板は、このエネルギーを吸収して数百℃に達することがあります。これはシリコンウェハやガラスなどの頑丈な基板にとっては問題ありませんが、熱に弱い材料にとっては壊滅的です。

低温蒸着が問題を解決する方法

低温蒸着は単一の技術ではなく、この熱伝達を管理するために設計された一連の戦略です。目標は常に同じです。熱源が蒸発するのに十分な高温を維持しながら、基板温度を低く保つことです。

熱源ではなく基板が重要

これは把握すべき最も重要な概念です。「冷たい」熱源で蒸着を行うことはできません。革新は、熱源の温度と基板の温度を切り離すことにあります。

戦略1:アクティブ基板冷却

最も直接的な方法は、堆積中に基板から熱を積極的に除去することです。これは通常、冷水などの冷却材を循環させるためのチャネルを備えた特殊な基板ホルダー、または「チャック」を使用して行われます。これはヒートシンクとして機能し、熱エネルギーを基板から引き離し、過熱を防ぎます。

戦略2:熱源から基板までの距離を長くする

放射熱の強度は距離の二乗に反比例して減少します。基板を蒸着源から遠ざけるだけで、吸収される熱エネルギーの量が大幅に減少します。これは、堆積中の基板の平衡温度を下げるためのシンプルですが効果的な方法です。

戦略3:より効率的な加熱方法

大量の原料(「ボート」)を保持するるつぼ全体を加熱する代わりに、電子ビーム(e-beam)蒸着などの技術では、高エネルギーの電子ビームを使用して原料の非常に小さな点を加熱します。これははるかにエネルギー効率が高く、周囲の放射熱の発生が少なくなるため、全体の基板温度が低くなることに貢献します。

トレードオフの理解

これらの戦略を採用すると、新たな考慮事項が生じ、必ずしもすべてのアプリケーションに最適であるとは限りません。

堆積速度の低下

熱源と基板の距離を長くすると、熱が減少するだけでなく、毎秒基板に到達する材料の量も減少します。これは直接的に堆積速度の低下とプロセスの時間の延長につながります。

膜の品質と密着性

場合によっては、わずかに高い基板温度が有益です。これにより、堆積した原子がより多くの表面移動度を持ち、より密で、より秩序があり、より密着性の高い膜を形成できるようになります。基板を積極的に冷却すると、密着性が低く、より多孔質な膜になる場合があり、これは管理しなければならないトレードオフです。

コストと複雑さの増加

単純な熱蒸着装置は、最も安価なPVDシステムです。アクティブ冷却システム、より長い到達距離に対応するためのより大きなチャンバー、または洗練されたe-beam源を追加すると、システムのコスト、複雑さ、メンテナンス要件が大幅に増加します。

目標に合った正しい選択をする

低温蒸着技術を使用するかどうかの決定は、基板の性質と目的の膜の特性に完全に依存します。

- 熱に弱い材料(プラスチック、ポリマー、有機エレクトロニクスなど)のコーティングが主な焦点の場合: 基板の損傷を防ぐために、低温蒸着は不可欠であり、必須です。

- 頑丈な材料(ガラス、シリコン、金属など)のコーティングが主な焦点の場合: 標準的な蒸着の方が、中程度の熱暴露は懸念ではなく、膜の品質さえ向上させることができるため、多くの場合、より高速で費用対効果が高くなります。

- 最大の膜密度と密着性を達成することが主な焦点の場合: バランスを見つける必要があるかもしれません。積極的に冷却するのではなく、基板に最小限の制御された加熱を適用することを検討する必要があります。

結局のところ、基板温度の制御は、蒸着をブルートフォース(力任せ)のプロセスから、材料のニーズに合わせて調整された精密なツールへと変える重要な変数なのです。

要約表:

| 特徴 | 標準蒸着 | 低温蒸着 |

|---|---|---|

| 基板温度 | 高い(300℃超になることがある) | 低い(室温に近いことが多い) |

| 適切な基板 | ガラス、シリコン、金属 | プラスチック、ポリマー、有機エレクトロニクス |

| 主な目標 | 高速で費用対効果の高いコーティング | 熱に弱い材料の完全性を維持すること |

| 主要技術 | 熱源の加熱 | アクティブ冷却、距離の延長、Eビーム |

損傷なしに熱に弱い材料をコーティングする必要がありますか? KINTEKは、精密なPVDプロセス向けのラボ機器および消耗品を専門としています。当社の低温蒸着技術の専門知識は、プラスチック、ポリマー、その他のデリケートな基板上に高品質の薄膜を実現するのに役立ちます。お客様のアプリケーションについて話し合い、研究室に最適なソリューションを見つけましょう。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿