薄膜技術の世界において、蒸着は物理気相成長(PVD)の基本的な方法の一つです。これは、原料物質を真空チャンバー内で加熱し、気化させてガスにするプロセスです。この蒸気は、より低温の表面(基板として知られています)に移動して凝縮し、固体で極薄の膜を形成します。これは、固体から気体へ、そして再び固体へと変化する純粋な相変化プロセスです。

蒸着PVDの核心原理は単純です。真空中で材料を「沸騰」させ、それをターゲットに「霜付け」します。真空は重要な要素であり、気化した原子が空気分子と衝突することなく直接基板に到達することを可能にし、純粋で密着性の高い膜を保証します。

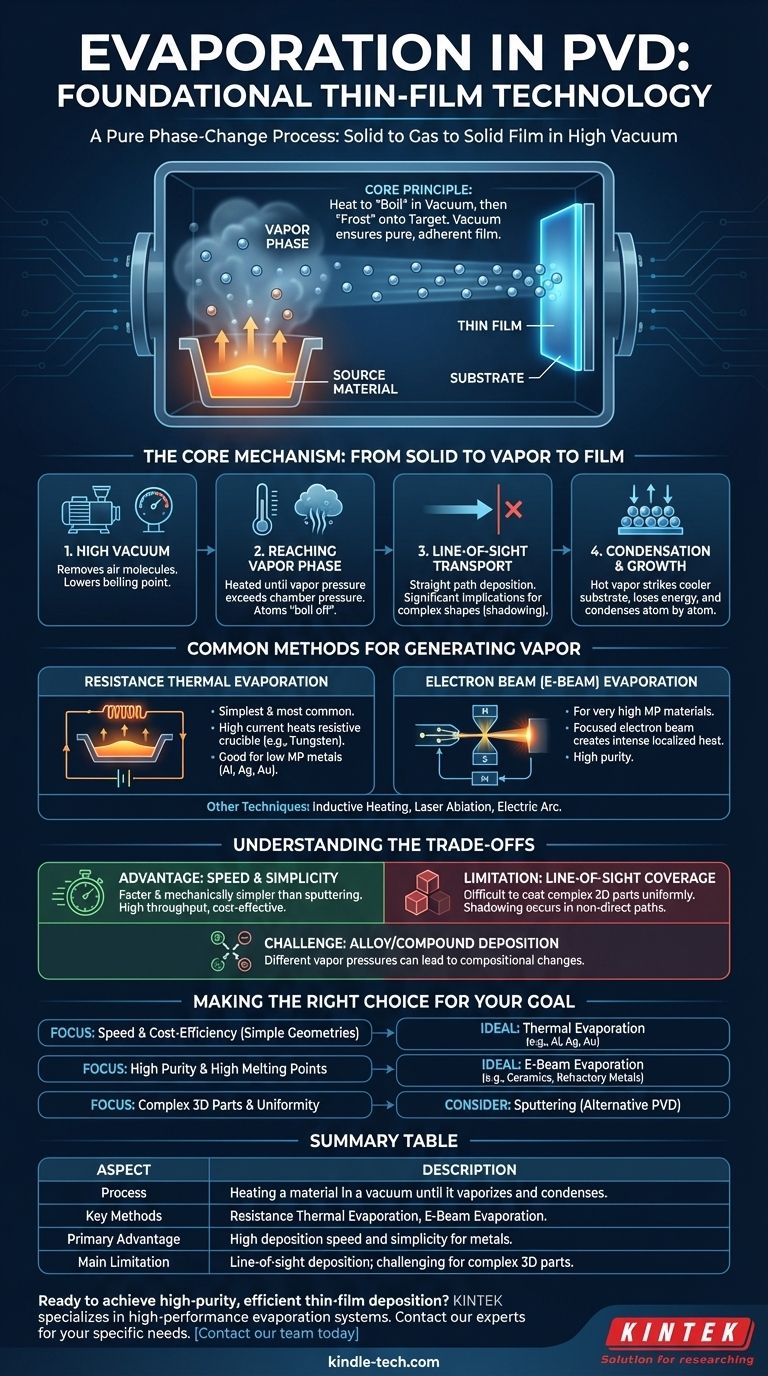

核心メカニズム:固体から蒸気へ、そして膜へ

蒸着を真に理解するためには、そのプロセスを基本的な段階に分解することが不可欠です。各ステップは、薄膜の最終的な特性を決定するために正確に制御されます。

高真空の役割

プロセス全体は、2つの重要な理由から高真空下で行われます。第一に、空気分子を除去することで、気化した原料物質が酸素や窒素などの汚染物質と反応するのを防ぎます。第二に、真空は材料の沸点を下げ、より低い温度で気化することを可能にします。

気相への到達

原料物質は、その蒸気圧が真空チャンバーの圧力よりも高くなるまで加熱されます。これにより、原子が固体の原料から直接「沸騰」または昇華し、蒸気の雲が生成されます。

直線的な輸送

気化すると、原子は原料から基板まで直線的に移動します。これは直線蒸着として知られています。この直接的な経路にないものはコーティングされず、これは複雑な形状のコーティングに大きな影響を与えます。

凝縮と膜成長

高温の蒸気原子が低温の基板に衝突すると、急速にエネルギーを失い、固体状態に戻って凝縮します。より多くの蒸気が到達するにつれて、膜は原子ごとに成長します。基板の温度は、膜の密着性と均一性を向上させるためによく制御されます。

蒸気を生成する一般的な方法

プロセスの「加熱」部分はいくつかの方法で達成でき、その選択は堆積される材料と望ましい膜特性によって異なります。

抵抗加熱蒸着

これは最も単純で一般的な方法です。高電流が、原料物質を保持する耐熱性のるつぼまたは「ボート」(多くの場合タングステンまたはモリブデン製)を通過します。抵抗によりボートが加熱され、それが材料を蒸発点まで加熱します。

電子ビーム(E-Beam)蒸着

非常に高い融点を持つ材料には、電子ビームが使用されます。高エネルギーの電子ビームが磁気的に誘導されて原料物質に衝突し、局所的に強い熱スポットを生成して蒸発を引き起こします。この方法は、材料自体のみが加熱され、周囲のるつぼは加熱されないため、高い純度を提供します。

その他の加熱技術

より特殊な用途では、他の方法が使用される場合があります。誘導加熱はRFコイルを使用してるつぼを加熱し、レーザーアブレーションや電気アーク法は集束されたエネルギーを使用して原料物質を気化させます。

蒸着のトレードオフを理解する

他の技術プロセスと同様に、蒸着PVDには明確な利点と限界があり、一部の用途には適していますが、他の用途には適していません。

主な利点:速度とシンプルさ

スパッタリングのような他のPVD技術と比較して、蒸着はしばしばより高速で機械的にシンプルです。これにより、スループットが高くなり、設備コストが低くなる可能性があり、多くの用途で費用対効果の高い選択肢となります。

限界:直線的なカバレッジ

蒸気原子の直線経路は主な欠点です。これにより、洗練された基板回転なしに、複雑な3次元部品を均一にコーティングすることは非常に困難になります。直接的な視線上にない領域は、ほとんどまたはまったくコーティングされず、この現象はシャドーイングとして知られています。

課題:合金および化合物堆積

複数の元素を含む材料の蒸着は困難な場合があります。元素の蒸気圧が異なる場合、一方が他方よりも速く蒸発し、その結果、化学組成が原料物質と一致しない膜が生成される可能性があります。

目標に合った適切な選択をする

堆積方法の選択は、材料、形状、性能に関するプロジェクトの特定の要件に完全に依存します。

- 単純な形状に対して速度と費用対効果を最優先する場合:熱蒸着は、アルミニウム、銀、金などの金属の薄層を堆積するのに理想的な選択肢となることがよくあります。

- 高融点材料の高純度膜の堆積を最優先する場合:電子ビーム蒸着は、セラミックスや難溶性金属を気化させるために必要なエネルギーと制御を提供します。

- 複雑な3D部品を完璧な均一性でコーティングすることを最優先する場合:同じ直線的な制限がないスパッタリングのような代替PVDプロセスを検討する必要があるかもしれません。

最終的に、これらの核心原理を理解することで、材料だけでなく、最終製品の特定の要求に合った適切な堆積技術を選択することができます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 材料を真空中で加熱し、気化させて基板上に凝縮させる。 |

| 主要な方法 | 抵抗加熱蒸着、電子ビーム(E-Beam)蒸着。 |

| 主な利点 | Al、Ag、Auなどの金属に対する高い堆積速度とシンプルさ。 |

| 主な制限 | 直線蒸着。複雑な3D部品には困難。 |

高純度で効率的な薄膜堆積を実現する準備はできていますか?適切なPVD装置は、お客様の成功にとって不可欠です。KINTEKでは、金属や高融点材料を堆積するための蒸着システムを含む高性能ラボ機器を専門としています。当社の専門家が、お客様の特定の材料とスループットのニーズに最適なソリューションを選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。当社の蒸着システムがお客様のラボの能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン