本質的に、蒸着コーティングは、材料の非常に薄い層を表面に堆積させるプロセスです。これは、ソース材料を真空チャンバー内で加熱し、蒸気になるようにすることで機能します。この蒸気は移動し、基板として知られるより冷たいターゲットオブジェクト上に凝縮し、均一で高純度の膜を形成します。

蒸着コーティングは、真空中で熱を使用して固体材料を蒸気に変換する物理気相成長(PVD)の一種です。この蒸気は基板上に凝縮し、ターゲットオブジェクトを化学的に変化させることなく、高純度で超薄膜を形成します。

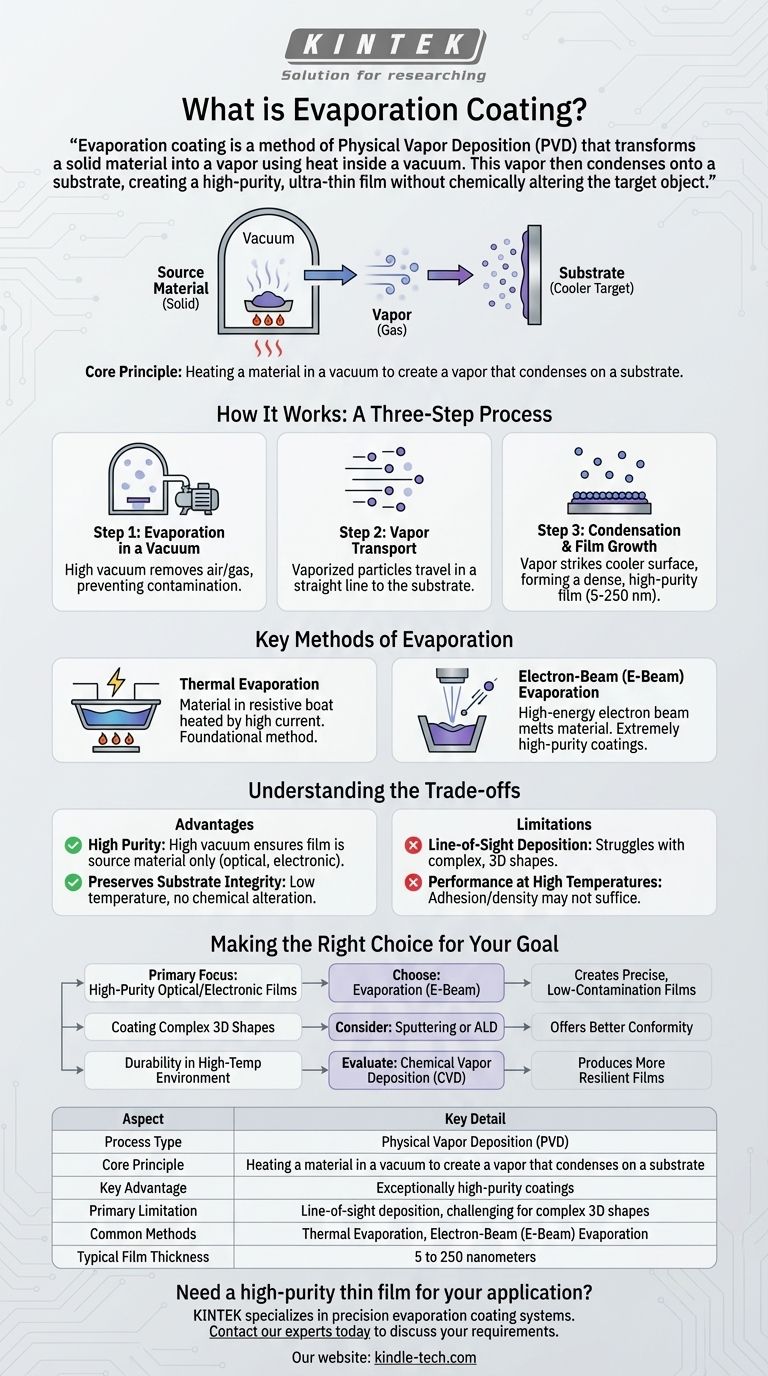

蒸着コーティングの仕組み:3段階プロセス

プロセス全体は、熱と圧力の正確な制御によって可能になる、固体から気体、そして再び固体への単純な相転移によって支配されます。

ステップ1:真空下での蒸発

プロセスは、ソース材料(コーティングされる材料)をチャンバー内に配置することから始まります。空気やその他のガス分子を除去するために高真空が作成されます。

この真空は極めて重要です。これにより、気化したコーティング材料が他の粒子と反応したり汚染されたりするのを防ぎ、蒸気が基板に直接到達できるようにします。

ステップ2:蒸気輸送

チャンバーが真空になると、ソース材料が蒸発して直接気体になるまで加熱されます。

衝突する他のガス原子がほとんどないため、気化した粒子はソースから基板に向かって直進します。

ステップ3:凝縮と膜の成長

高温の蒸気粒子が基板のより冷たい表面に当たると、急速にエネルギーを失い、再び固体状態に凝縮します。

この凝縮は原子ごとに蓄積し、基板表面に高密度で薄く、非常に純粋な膜を形成します。膜厚は正確に制御でき、多くの場合わずか5ナノメートルから250ナノメートルの範囲です。

蒸着の主要な方法

原理は同じですが、ソース材料を加熱するために使用される方法によって、特定の蒸着プロセスの種類が決まります。

熱蒸着

これは基本的な方法です。ソース材料は、小さな電気抵抗性の容器、または「ボート」に配置されます。ボートに高電流を流すと熱が発生し、材料が蒸発します。

効果的ですが、融点が非常に高い材料や、加熱要素と反応する材料にはあまり適さない場合があります。

電子ビーム(E-ビーム)蒸着

このより高度な技術では、高エネルギーの電子ビームがソース材料に集中されます。ソース材料は水冷式の銅製ハースまたはるつぼに保持されます。

電子ビームからの強烈で局所的なエネルギーは、非常に高い融点を持つ材料でさえも溶融・蒸発させることができます。このプロセスは、ソース材料のみが加熱されるため、周囲のハードウェアからの汚染が最小限に抑えられ、極めて高純度のコーティングを生成することで知られています。

トレードオフの理解

単一のコーティング技術がすべての用途に完璧であるわけではありません。蒸着のトレードオフを理解することが、情報に基づいた決定を下す鍵となります。

利点:高純度

高真空環境は、蒸着の決定的な強みです。大気ガスを除去することにより、堆積した膜がほぼ完全にソース材料で構成されていることが保証され、これは光学用途や電子用途にとって極めて重要です。

利点:基板の完全性の維持

蒸着は化学的プロセスではなく物理的プロセスです。堆積は比較的低い基板温度で行うことができ、コーティングされる物体の寸法の精度や基本的な特性を変化させません。

制限:一方向性(ライン・オブ・サイト)の堆積

蒸気は直進するため、蒸着は「一方向性(ライン・オブ・サイト)」プロセスです。平らな表面のコーティングには優れていますが、隠れた表面や深い溝を持つ複雑な三次元形状を均一にコーティングするのは困難です。

制限:高温での性能

蒸着膜の密着性や密度は、極めて高温の環境で動作する部品には不十分な場合があります。そのような用途には、化学気相成長(CVD)などの他の方法がより適している場合があります。

目標に合わせた適切な選択

適切な成膜方法の選択は、純度、形状、動作応力に対するアプリケーションの要件に完全に依存します。

- 高純度の光学膜または電子膜の作成が主な焦点である場合: 蒸着、特にE-ビーム法は、その精度と低汚染レベルから優れた選択肢です。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: スパッタリングや原子層堆積(ALD)など、より優れた適合性を提供する代替方法を検討する必要があるかもしれません。

- 高温動作環境での耐久性が主な焦点である場合: より強靭な膜を生成できる化学気相成長(CVD)などの他の成膜方法を評価する必要があります。

その原理と限界を理解することで、蒸着を効果的に活用し、プロジェクトが必要とする正確で高品質な薄膜を実現できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | 真空中で材料を加熱し、蒸気を生成して基板上に凝縮させる |

| 主な利点 | 極めて高い純度のコーティング |

| 主な制限 | 一方向性堆積、複雑な3D形状には困難 |

| 一般的な方法 | 熱蒸着、電子ビーム(E-ビーム)蒸着 |

| 典型的な膜厚 | 5~250ナノメートル |

光学用途または電子用途に高純度の薄膜が必要ですか?

KINTEKは、蒸着コーティングシステムを含む精密なラボ機器を専門としています。当社のソリューションは、高度な研究および製造に不可欠な超薄膜で汚染のない膜の実現を支援します。

当社の蒸着コーティング技術がお客様の特定のプロジェクト要件をどのように満たし、研究室の能力を向上させることができるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク