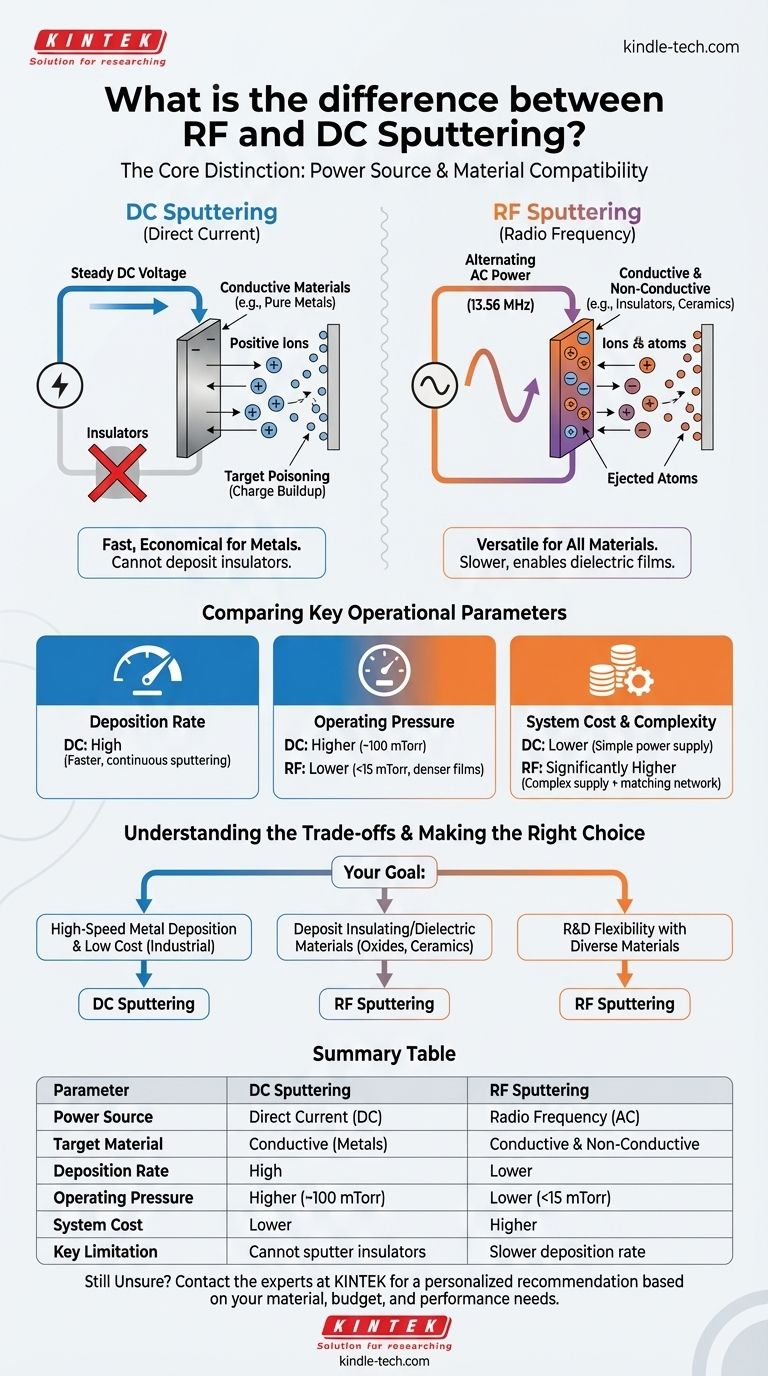

RFスパッタリングとDCスパッタリングの根本的な違いは、使用する電源の種類と、それに伴って成膜できる材料の種類にあります。DC(直流)スパッタリングは一定のDC電圧を使用し、純粋な金属などの導電性材料に非常に効果的です。RF(高周波)スパッタリングは交流電源を使用するため、DCスパッタリングでは不可能な非導電性、つまり絶縁性材料の成膜を成功させることができます。

これら2つの方法の選択は恣意的ではありません。それは完全にターゲット材料によって決定されます。DCスパッタリングは金属成膜のための高速で経済的な主力技術であり、RFスパッタリングは絶縁体(誘電体)薄膜に必要な重要な汎用性を提供します。

核心的な区別:電力と材料適合性

RFスパッタリングとDCスパッタリングの選択は、基板上に成膜しようとする材料の電気的特性から始まり、それに終わります。

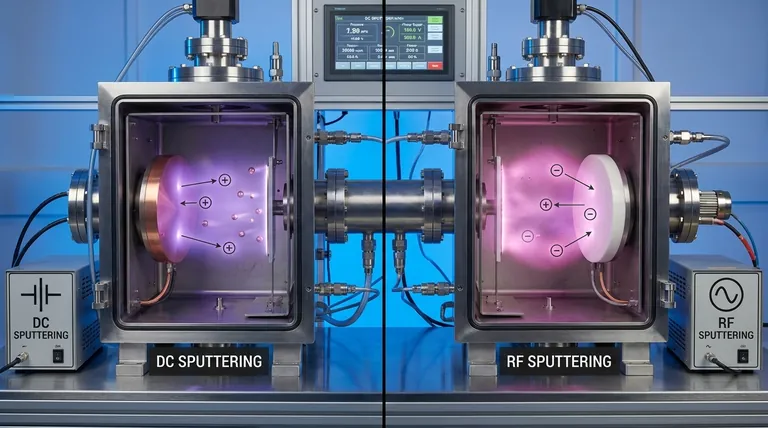

DCスパッタリングの仕組み

DCスパッタリングシステムでは、ターゲット材料に高いDC電圧が印加され、強い負電荷が与えられます。これにより、プラズマガス(アルゴンなど)から放出される正電荷を帯びたイオンが引き寄せられます。

これらのイオンは加速し、ターゲットに強い力で衝突し、原子を叩き落とします。叩き落とされた原子は移動し、基板上に薄膜として堆積します。このプロセスはシンプルで、高速かつ高効率です。

DCの決定的な制限

DC方式は、ターゲット材料が電気的に導電性であり、侵入してくる正イオンの電荷を運び去ることができるという事実に依存しています。

セラミック酸化物などの非導電性(絶縁体)材料を使用しようとすると、イオンからの正電荷がターゲット表面に急速に蓄積します。この蓄積は「ターゲットポイズニング」として知られ、最終的により多くの正イオンの侵入を反発させ、スパッタリングプロセスを停止させ、場合によっては損傷を引き起こすアーク放電を引き起こす可能性があります。

RFスパッタリングが問題を解決する方法

RFスパッタリングは、極性(プラスとマイナス)を無線周波数(通常13.56 MHz)で反転させるAC電源を使用することで、この制限を克服します。

サイクルの半分では、ターゲットは負になり、イオンを引き付けてDCシステムと同様にスパッタリングを引き起こします。もう半分のサイクルでは、ターゲットは正になり、プラズマから電子を引き寄せます。これらの電子は、スパッタリング相中に蓄積した正電荷を即座に中和します。

この急速な切り替えにより電荷の蓄積を防ぎ、絶縁性材料の連続的かつ安定したスパッタリングが可能になります。

主要な動作パラメータの比較

材料適合性に加えて、両者は速度、動作条件、コストが異なります。

成膜速度と効率

DCスパッタリングは一般的に成膜速度がはるかに高いです。その電力は継続的にターゲットのスパッタリングに費やされるため、金属の成膜においては大幅に高速で効率的です。

RFスパッタリングは、サイクルのうち一部がスパッタリングではなく電荷の中和に使用されるため、本質的に低速です。

動作圧力

RFシステムは、DCシステム(最大100 mTorrを必要とすることがある)と比較して、より低いガス圧力(例:15 mTorr未満)で安定したプラズマを維持できます。

低圧であることはしばしば有利です。これは、ターゲットと基板の間にガス原子が少ないことを意味し、衝突が少なくなり、スパッタされた原子がより直接的な経路をたどることを意味します。これにより、より高密度で高品質な膜が得られる可能性があります。

システムの複雑さとコスト

DCスパッタリングシステムは比較的シンプルで安価であり、高電圧DC電源のみが必要です。

RFシステムはより複雑で、著しく高価です。効率的にプラズマに電力を供給するために、特殊なRF電源とインピーダンス整合ネットワークが必要となり、初期コストと運用上の複雑さの両方を増加させます。

トレードオフの理解

スパッタリング技術の選択は、材料のニーズと、パフォーマンスおよび予算の制約とのバランスを取る必要があります。

汎用性と速度のジレンマ

RFスパッタリングは比類のない汎用性を提供し、純粋な金属から複雑なセラミック絶縁体まで、ほぼすべての材料の成膜が可能です。この柔軟性の代償は、成膜速度が低下することです。

DCスパッタリングは専門家です。導電性材料の成膜という一つのことを、他の何よりも速度とスループットを優先して、非常にうまく実行します。

コストと能力のジレンマ

DCスパッタリングは、金属コーティングの大量生産において明確な経済的選択肢です。そのシンプルさと効率性が運用コストを低く抑えます。

RFスパッタリングは、誘電体材料を扱う研究や製造にとって必要な投資となります。より高いコストは、DCシステムでは処理できないクラスの材料へのアクセスを提供します。

目標に合わせた正しい選択をする

アプリケーションの要件が、適切な技術を直接示します。

- 高速かつ低コストで導電性金属の成膜を主な目的とする場合: 特に産業規模のアプリケーションでは、DCスパッタリングが明確で優れた選択肢です。

- 酸化物、窒化物、セラミックなどの絶縁体(誘電体)材料の成膜を主な目的とする場合: DCスパッタリングはこの種の材料を処理できないため、RFスパッタリングが不可欠で唯一実行可能なオプションです。

- 多様な材料での研究開発を主な目的とする場合: RFスパッタリングシステムは最大の柔軟性を提供し、導電性ターゲットと非導電性ターゲットの両方で実験することを可能にします。

結局のところ、この電力供給における根本的な違いを理解することが、材料成膜の目標に必要な正確なツールを選択できるようにします。

要約表:

| パラメータ | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 電源 | 直流 (DC) | 高周波 (AC) |

| ターゲット材料 | 導電性 (金属) | 導電性 & 非導電性 (絶縁体、セラミック) |

| 成膜速度 | 高い | 低い |

| 動作圧力 | 高い (~100 mTorr) | 低い (<15 mTorr) |

| システムコスト | 低い | 高い |

| 主な制限 | 絶縁性材料のスパッタリングができない | 成膜速度が遅い |

どのスパッタリング方法があなたのプロジェクトに適しているかまだわかりませんか?

RFスパッタリングとDCスパッタリングの選択は、高品質な薄膜を得るために重要です。KINTEKの専門家は、お客様固有の材料、予算、パフォーマンス要件に基づいて、この決定をナビゲートするお手伝いをします。

当社は、成膜のニーズすべてに対応する精密な実験装置と消耗品の提供を専門としています。DCによる高スループットの金属コーティングに注力している場合でも、RFによる多用途な誘電体膜に注力している場合でも、当社にはソリューションがあります。

お客様のアプリケーションについてご相談いただき、パーソナライズされた推奨事項を得るために、今すぐ当社の技術チームにご連絡ください。KINTEKを先進材料の研究開発におけるパートナーにしましょう。

#ContactForm から始めましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用